Algoritmický návrh chladicích struktur s využitím aditivní výroby

Autoři: Ing. Pavel Gruber, Ph.D., Ing. Martin Gášek, Ing. Ondřej Kurkin, Ph.D., Ing. Pavel Svoboda,

Ing. Michal Matoušek – CARDAM s.r.o., BENEŠ a LÁT a.s., Fyzikální ústav AV ČR, v.v.i

ANOTACE

V odvětvích vstřikování plastů a slévárenství je jedním z klíčových parametrů procesu dosažení optimální tepelné bilance nástroje. V nástrojářské praxi se konstruktéři a technologové

v minulosti setkávali s potížemi při návrhu vhodného chladicího či temperačního systému, protože byli limitováni využitím pouze přímých, vrtaných kanálů. Opravdovou výzvou jsou především složité výlisky a odlitky. Revoluci v dané oblasti umožnil rozvoj aditivní výroby neboli 3D tisku kovů. Společnost CARDAM s.r.o. již několik let vyvíjí a zdokonaluje algoritmus pro generování optimálních teplosměnných systémů, které výhod aditivní technologie maximálně využívají. Umožňují řízené chování nástrojů v klíčové oblasti tepelné výměny, která zásadně ovlivňuje produktivitu a kvalitu výroby. Algoritmus staví na filozofii matematických TPMS struktur (Triply Periodic Minimal Surfaces), jejichž parametry jsou přímo závislé na simulaci teplotního pole v nástroji a jejichž odezvu lze nastavit dle požadavků technologie. Algoritmus rovněž dovede automaticky provést veškerý postprocessing finální geometrie, přičemž vzniklá data dokáže bez dalších úprav rovnou zpracovat jakákoli vhodná tiskárna. Výsledkem je eliminace neduhů konvenčních systémů a zvýšení celkové efektivity vstřikovacího či licího procesu. Jelikož se jedná o obecně využitelné řešení (tvar struktur může být vztažen například k pevnostní simulaci nebo k analýze proudění), lze jej využít v mnoha dalších průmyslových odvětvích, například při návrhu odlehčených komponent apod.

1 ÚVOD

Četné zkušenosti společnosti CARDAM s.r.o., která se ve spolupráci se slévárnou BENEŠ a LÁT a.s. dlouhodobě věnuje optimalizačním projektům v této slévárně, opakovaně potvrzují, že chování nástroje z hlediska teplot dosahovaných v průběhu cyklu je klíčové pro kvalitu odlitku či plastového výstřiku. Z uvedeného důvodu se ladění teplot taveniny, cyklových časů a chlazení/temperace forem věnuje značné úsilí. Zejména u tvarově komplikovaných či jinak technologicky nevýhodných dílů však musí technologové bojovat s množstvím nepříznivých

faktorů, které optimální nastavení procesu znesnadňují. Již před lety se proto při návrhu a výrobě nástrojů začala s výhodou uplatňovat aditivní výroba. S jejím využitím jsme schopni přistupovat k návrhu chladicích a temperačních systémů forem nekonvenčně, a to díky větší designové volnosti.

Princip aditivní výroby neboli 3D tisku spočívá v postupném přidávání materiálu po vrstvách a jeho spojování pouze v místech, kde je to nutné. Přidáváním materiálu se aditivní výroba v základu liší od běžnějších subtraktivních metod, kdy je materiál odebírán (typicky obrábění). Princip aditivní výroby poskytuje výrazně větší flexibilitu z hlediska vyrobitelných geometrií. V současnosti lze tisknout širokou škálu materiálů, a to jak polymerů, tak i kovů, ale také vosku či písku. V nástrojařské praxi lze tvarové flexibility využít především pro tvorbu tvarově přizpůsobených (konformních) teplosměnných systémů.

V praxi nejběžnější aditivní technologií, využívanou pro výrobu částí slévárenských nebo plastikářských forem, je tzv. Direct Metal Laser Sintering (DMLS); dále pak se využívá Selective Laser Melting (SLM), přičemž obě zmíněné metody vycházejí ze stejného principu. Schéma znázorňuje obr. 1. Kovový materiál (v tomto případě nástrojová ocel) v práškové formě se s pomocí stíracího břitu (recoateru) nanáší po vrstvách na stavební platformu. Tloušťka jedné vrstvy se pohybuje v desítkách μm. Nanesený materiál je následně sintrován s použitím laseru.

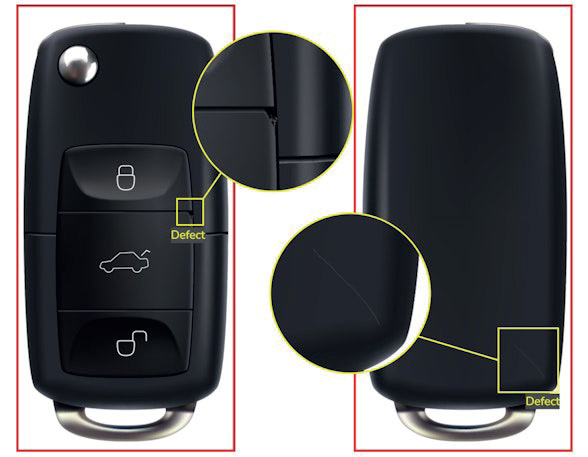

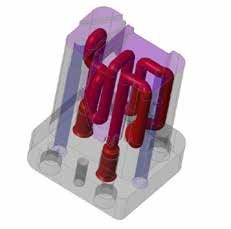

Nejběžnějším typem konformního chlazení (temperace) je trasování kanálu, obvykle kruhového průřezu, který co nejlépe kopíruje funkční povrch vložky formy. Návrh vhodného kanálu je ve velké míře závislý na zkušenostech konstruktéra nástroje a technologa slévárny či vstřikovny. Příklad konformního chlazení znázorňuje obr. 2. Jeho finální návrh a funkčnost by měl ověřit vhodný simulační software.

Nevýhodu kovového 3D tisku představuje jeho stále relativně vysoká cena. Z uvedeného důvodu je třeba co nejefektivněji využívat materiál a rovněž zkracovat strojní časy při tisku, například s využitím topologické optimalizace, pokud to aplikace dovolí.

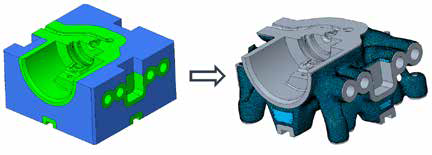

Topologická optimalizace je výpočetní algoritmus, který na základě daného zatížení, okrajových podmínek a vazeb maximalizuje využití materiálu a redukuje jej v místech, kde není nutný, a to při zachování funkčnosti a užitných vlastností součásti. Vzniká tak geometrie, často velmi volného tvaru, která může být standardními výrobními technologiemi nevyrobitelná, zatímco pro aditivní výrobu takový díl nemusí být překážkou.

2 TOPOLOGICKY OPTIMALIZOVANÝ NÁSTROJ

Společnost CARDAM s.r.o. kontinuálně vyvíjí výpočetní prostředí CARDAM Simul. Jde o analytický nástroj spojující množství Open Source řešičů páteřním algoritmem, který tak umožňuje analýzy multifyzikálních úloh. Topologická optimalizace, poněkud nezvykle založená na metodě konečných objemů (MKO), je také jednou z jeho funkcionalit.

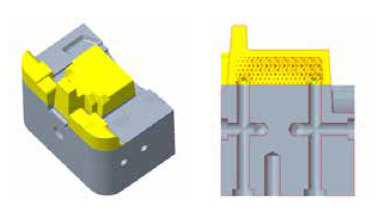

Slévárna BENEŠ a LÁT a.s. oslovila CARDAM s.r.o. za účelem tvorby konformního chlazení do nástroje pro odlitek ze slitiny zinku. Cílem bylo především zkrátit dobu cyklu při zachování vnitřní kvality dílu. Vzhledem k plánovanému nasazení formy na stroj, který vyžaduje formu o upínané velikosti 102×102 mm, byla zvolena aditivní výroba kompletního nástroje. Z výše uvedených důvodů byl návrh podroben algoritmu topologické optimalizace v prostředí CARDAM Simul. Geometrie formy sestává ze dvou typů oblastí: tou první jsou objemy, které

mají zůstat algoritmem nedotčeny (dutina pro odlitek, středicí a upevňovací body, umístění přípojek chlazení apod.), druhou pak tvoří objem materiálu, který může být modifikován. Postup algoritmu je schematicky znázorněn na obr. 3 a obr. 4.

Výpočet probíhá s ohledem na zadané okrajové podmínky (upevnění ve stroji, zatížení). Materiál je po krocích doplňován či ubírán a přeskupován až do splnění zadané podmínky, např. maximální pevnosti při daném objemu. Vzniká geometrie velmi volně tvarovaná, avšak splňující veškeré nároky na funkčnost. Finální tvar formy se podrobí detailní strukturální analýze metodou konečných prvků (MKP) a kontrole slévárenských parametrů v programovém prostředí MAGMA.

Takto připravená data byla postoupena aditivní výrobě. Komponenty byly vytištěny z nástrojové oceli DIN 1.2709 technologií DMLS na stroji EOS M290 ze strojového parku slévárny BENEŠ a LÁT a.s. v závodě Z02 Poříčany. Jednu z tištěných komponent, stále ještě na tiskové platformě, zobrazuje obr.7.

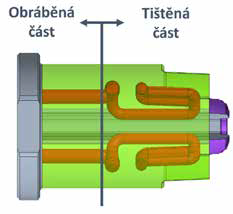

Jádro formy bylo vyrobeno tzv. hybridním přístupem, kdy základna vznikla obráběním a pouze funkční tvarová část, doplněná o konformní chladicí kanály, byla aditivně dotištěna. Jádro znázorňuje obr. 7.

Díky topologické optimalizaci se hmotnost nástroje snížila o 54 % oproti plnému tvaru, čímž došlo ke zkrácení doby tisku o třetinu. Čas cyklu výroby odlitku se zkrátil o 15 % oproti předchozí konvenčně vyrobené formě, a navíc došlo k eliminaci obvyklých vnitřních defektů dílu, což mělo za následek zvýšení jeho testované únosnosti.

3 VYUŽITÍ PROMĚNLIVÝCH TEPLOSMĚNNÝCH TPMS STRUKTUR

Vedle konformních kanálů je díky aditivním technologiím možno využívat i sofistikovaných strukturovaných řešení. Společnost CARDAM s.r.o. ve spolupráci se slévárnou BENEŠ a LÁT a.s. a Fyzikálním ústavem AV ČR, v.v.i. a za podpory programu TAČR Théta vyvinula algoritmus pro generování struktur s přímou návazností na simulaci teplotního pole formy při odlévání či vstřikování. Vznikl tak unikátní výpočetní nástroj, díky kterému jsme schopni vytvářet systémy tepelné výměny, které se chovají dle zadaných požadavků (co nejrovnoměrnější přenos tepla, směrování gradientu chlazení apod.).

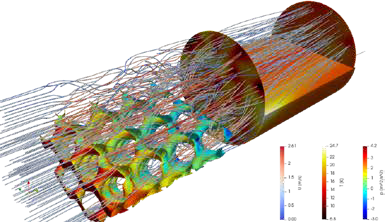

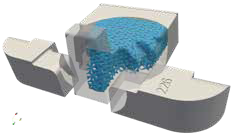

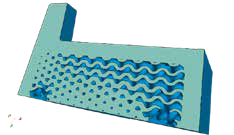

Algoritmus staví na matematických strukturách, tzv. Triply Periodic Minimal Surfaces (TPMS). Jejich výhodou je vhodnost pro aditivní výrobu, a především možnost tyto struktury definovat implicitní funkcí. Nejdříve proběhl předvýběr struktur, kdy byly tyto struktury virtuálně testovány s ohledem na teplosměnné vlastnosti, tlakové ztráty a mechanickou únosnost. Celkově se testovaly 3x TPMS struktury (Schwarz P, Gyroid, Diamond) a pro srovnání také lattice struktura ve variantě BCC. Příklady simulací pro variantu gyroid znázorňují obr. 8 a 9. Další etapa simulací se věnovala ladění parametrů v rámci jednotlivých struktur (velikost periody, tloušťka stěny).

Výše popsaný postup se uplatnil při výrobě vložky formy pro odlitek zhotovený vysokotlakým litím hliníkové slitiny (viz obr. 10). Problematickou oblast vidíme na obr. 11. Jedná se o místo se složitým chlazením, což vede především k delším cyklovým časům.

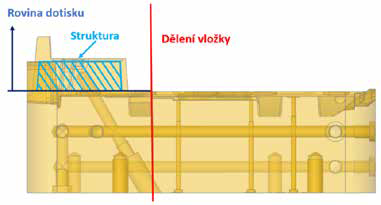

Vložka tvořící problematickou část odlitku by se kvůli své velikosti nevešla do stavebního prostoru tiskárny, a proto byla rozdělena na dvě části. Při výrobě se opět uplatnil hybridní

tisk, viz obr. 12. Dotištěna byla pouze levá část a do vyznačené části byla umístěna chladicí struktura.

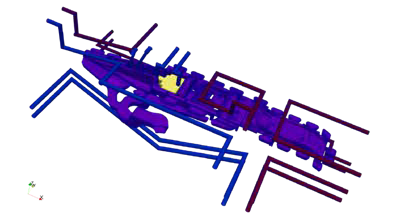

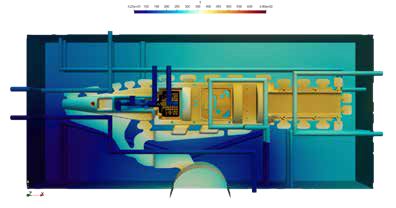

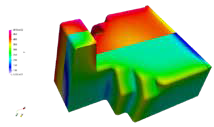

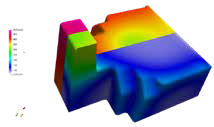

Pro získání vazby parametrů struktury na teplotní situaci v nástroji byla provedena simulace v prostředí OpenFOAM, které je zaimplementováno do řešiče CARDAM Simul. Geometrii

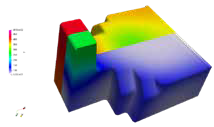

odlitku, připravenou k simulaci, včetně chladicích a temperačních kanálů, znázorňuje obr. 13. Přestup tepla mezi formou a tekutinou v chladicích a temperačních kanálech (resp. taveninou) je reprezentován konvekcí na úrovni okrajové podmínky, definované teplotou jádra tekutiny a koeficientem přestupu tepla. Výsledek simulace předkládá obr. 14.

oblast vnitřní struktury)

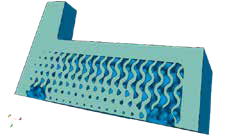

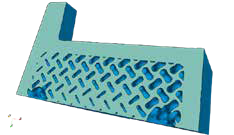

Výsledky týkající se dosažených teplot byly na základě porovnávacích analýz struktur převedeny na parametry definující geometrii struktury, čímž je napříč objemem variována její schopnost přenášet teplo. Výsledkem je spojitě proměnná struktura (viz obr. 15 až obr. 18).

Finální CAD reprezentaci vložky znázorňuje obr. 19. Aditivní technologií byla vyhotovena pouze žlutá část (hybridní přístup).

Provedené simulace potvrzují významný přínos strukturovaného chlazení z hlediska jeho efektivity.

Z uvedených dat je patrné, že dochází k výrazně rychlejšímu poklesu teplot na povrchu tělesa, a to v tomto konkrétním případě až o více než 50 % za stejný čas, viz obr. 20 – 22.

těles – t = 183 s

těles – t = 200 s

Finální podoba tělesa, včetně situace z provozu, je zachycena na obr. 23 a 24. Po 3D tisku následovalo tepelné zpracování (precipitační vytvrzení), EDM doobrobení a slícování s okolím

formy. Nasazení v provozu potvrdilo přínos strukturovaného chlazení a po odladění parametrů na základě termovizních měření prokázalo dobrý soulad se simulací.

4 ZÁVĚR

Výše uvedené příklady dokazují, že aditivní výroba již má v nástrojařské praxi své místo. Konformní chlazení umožňuje bezvadnou produkci i velmi složitých odlitků neideálních tvarů, a to bez jakýchkoliv kompromisů; topologická optimalizace zase přispívá především k ekonomičnosti výroby takových nástrojů. V současnosti již lze aditivní výrobu bezpochyby doporučit jakožto technologii, kterou je dobré mít na paměti při konstrukci nástrojů pro zákazníky. Výhody konformního chlazení jsou neoddiskutovatelné a vhodný postup při návrhu nástroje má i ekonomický přínos. Vzniklé algoritmické řešení se uplatní nejen při tepelné výměně, ale také v jiných oblastech, například při návrhu odlehčených strukturálně zatížených dílů. Společnost CARDAM s.r.o. disponuje silným know-how jak v oblasti aditivní výroby, tak i co se týče matematických výpočtů a nástrojařství slévárenských forem a forem na plasty. Díky tomu může zákazníkům nabídnout komplexní služby nejen v oblasti návrhu teplosměnných systémů ve formách, ale také v oblasti aditivní výroby, včetně finální realizace zakázkových projektů.

Přednášku si můžete poslechnout na YouTube kanálu JAN SVOBODA s.r.o.