Vzdělávání seřizovačů – realita a praxe

Dobrý seřizovač by měl být vyvažován zlatem. Dokáže rychle a správně nastavit parametry a ví, co a jak nastavit, aby se chyby na výstřiku co možná nejrychleji odstranily. Umí zafixovat vstřikovací proces tak, aby byl maximálně opakovatelný, což je u sériové výroby značný bonus.

Jak se učí seřizovači dnes:

V zásadě se standardně jedná o kombinaci frontálního a demonstračního procesu výuky. Před místnost (potenciálních) seřizovačů vstřikolisů, postavíte přednášejícího profesionála a ten začne přednášet a vysvětlovat dlouhou praxí získané znalosti.

Občas následuje fáze praktických dovednostní, kdy přímo u stroje malé skupinky, pod vedením lektora, zkouší aplikovat získané vědomosti. Větší firmy a prodejci vstřikolisů při výuce používají panely simulující ovládání stroje.

Velmi často se seřizovači až příliš soustředí na to, aby vůbec našli požadovanou funkci, kterou chtějí nastavit. Nikoliv tedy na to, co přesně a proč nastavit mají. Výsledkem školení je tedy tzv. klikač, který má ze školení zafixováno, že přeblikává obrazovky a metodou pokus-omyl se snaží dosáhnout změny technologie. Čest výjimkám.

Co je cílem vzdělávání:

Jednoduše řečeno, cílem je vyškolit seřizovače, nikoliv klikače. Tedy někoho, kdo se nejprve zamyslí, co se řeší, jaké jsou možné příčiny a jak tyto příčiny vyřešit. Nezřídka se totiž stává, že ve chvílích, kdy se nedaří, se pracovníci uchýlí k jistotě rutiny – tedy rychlému klikání do obrazovky se současnou změnou několika parametrů, jen aby manažerům dokázali, že to nejde a oni že za to nemůžou.

Výuka je víceméně náhodná, bez tolik potřebné systematičnosti, a co je velmi svazující, bez tolik potřebné zpětné vazby.

Vzhledem k platnosti prvního a nejdůležitějšího obecného plastařského pravidla „nikdy nevěř obecným pravidlům“, je potřeba kombinovat vzdělávání frontální (získávání teoretických znalostí) a vzdělávání takzvaně problémové.

Standardní vzdělávání akceleruje získávání teoretických znalostí, rozšiřuje znalostní bázi a student postupně rozšiřuje znalostní zdroje. Na tento systém je nastaveno mnoho přednášejících a není problém si vybrat z nabídky velmi kvalitních vzdělávacích kurzů. Namátkou je zde možné jmenovat certifikovaný kurz Seřizovač vstřikovacích lisů pro zpracování plastů s číslem certifikace 28-057-H dle národní soustavy kvalifikací firmy Libeos dostupný na www.libeos.cz

Takzvané „problémové“ vzdělávání patří mezi jednu z nejefektivnějších metod, která intenzivně rozvíjí schopnost myšlení, schopnosti řešit problémy a překonávat obtíže. Zjednodušeně řečeno, po načerpání základních informací postavíte seřizovače před problém na stroji, který musí vyřešit. Po jeho vyřešení je možné pokračovat s kombinací frontální a problémové výuky a tím akcelerovat rozvoj.

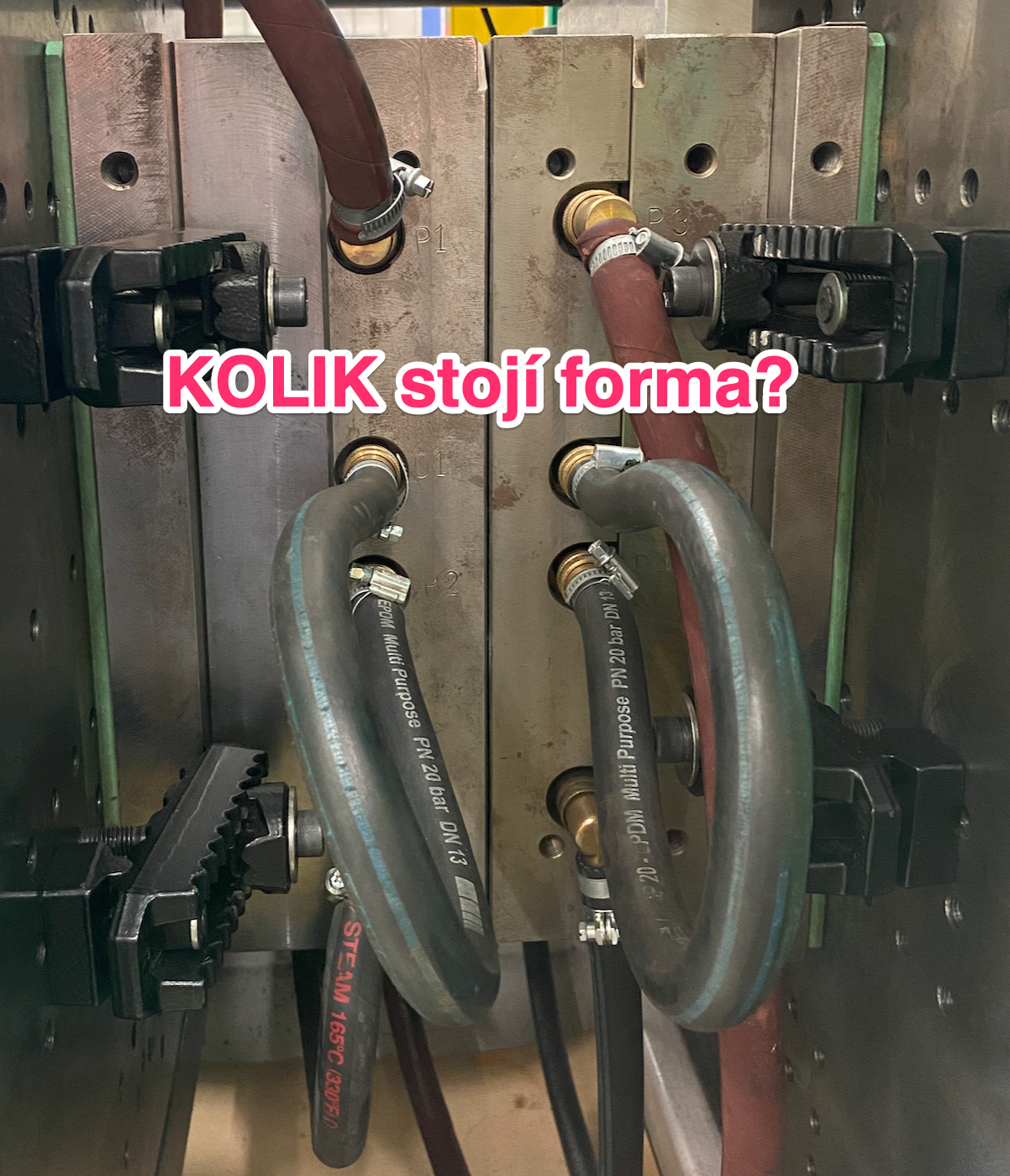

Zásadní otázkou této metody je, kde vzít stroj k dispozici pro možnost řešení definovaných problémů. I když problém převedeme na simulátor (který není levný), tak není možné zpracovávat danou látku například doma. Noční můra je zajistit potřebné zařízení pro všechny účastníky kurzu a hledání způsobu jak vyhodnotit postup žáků.

Proč je těžké učit vstřikování plastů:

Vstřikování plastů je interdisciplinární záležitost. Aby seřizovač dokázal správně nastavit stroj, měl by mít hluboké znalosti z cca 8mi vysokoškolských oborů. Je obtížné identifikovat chybu, když nevíte, jak se chová, resp. jak by se měl chovat plastový materiál. Nebo třeba proč je nutné kontrolovat tuhost soustavy stroj-nástroj, který má bazální vliv na výrobek. Je obtížné zlepšovat proces, pokud chybí znalosti o viskozitním chování plastů, hydrodynamickém paradoxu, nebo třeba homogenitě teplotního pole na hraně vstřikovacího otvoru v kombinaci amorfní versus semikrystalický materiál.

Na těchto příkladech je vidět, že vychovat šikovného seřizovače, který bude mít potřebné teoretické znalosti v kombinaci s praktickými zkušenostmi je běh na hodně dlouhou trať.

Jednoduše řečeno – velmi často probíhá vzdělávání metodou pokus-omyl, a to přímo v technické praxi, tedy při výrobě. Toto je nejméně efektivní a zároveň nejdražší metoda vzdělávání. Ruku na srdce – opravdu chcete platit ztráty na materiálu, elektřině, výrobním času jen proto, aby si seřizovači doplnili vzdělání? Levnější varianta je důkladná teoretická příprava na simulátoru, a tím omezení prostoje při výrobě a minimalizace vícenákladů.

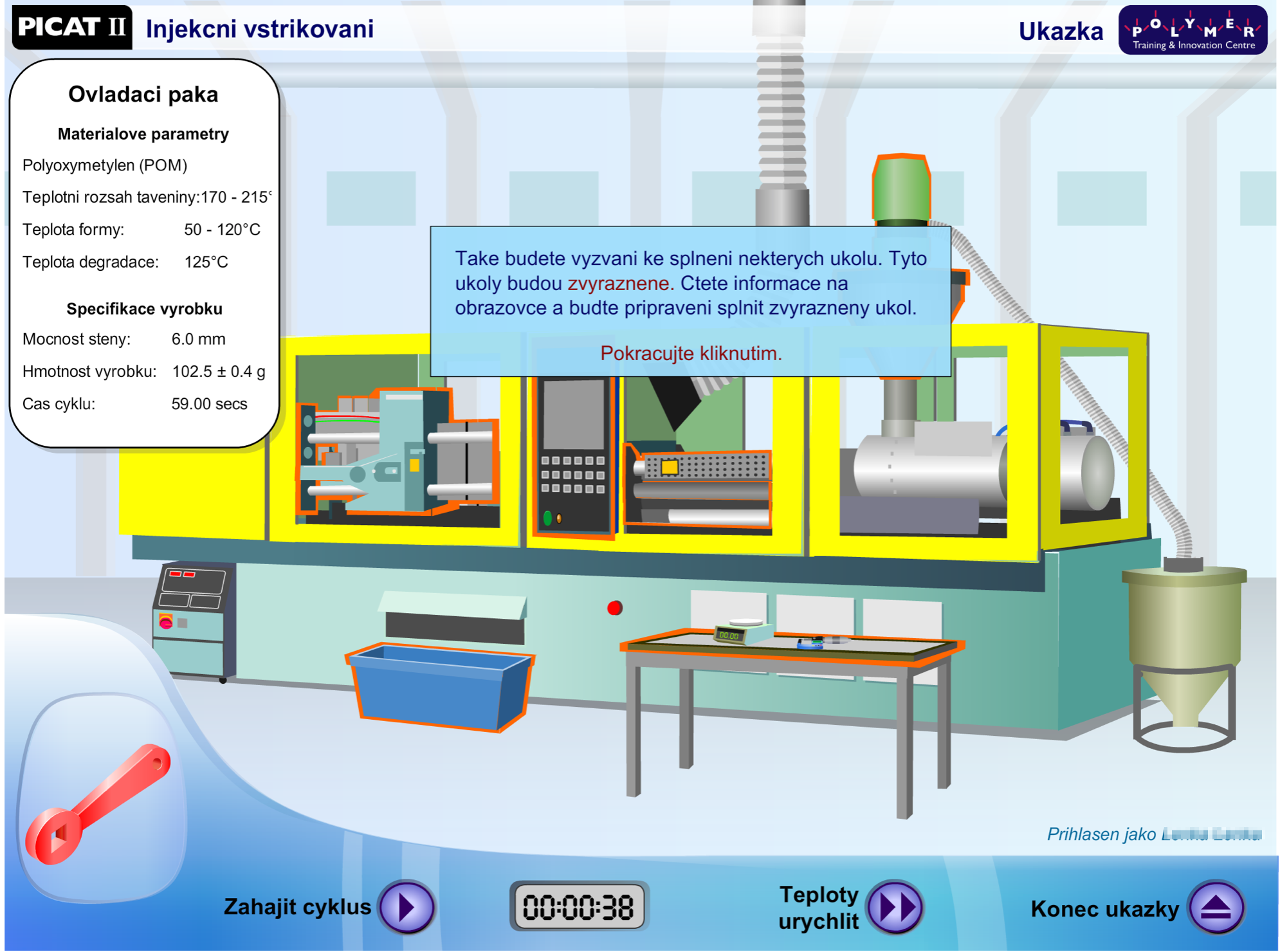

PICAT II:

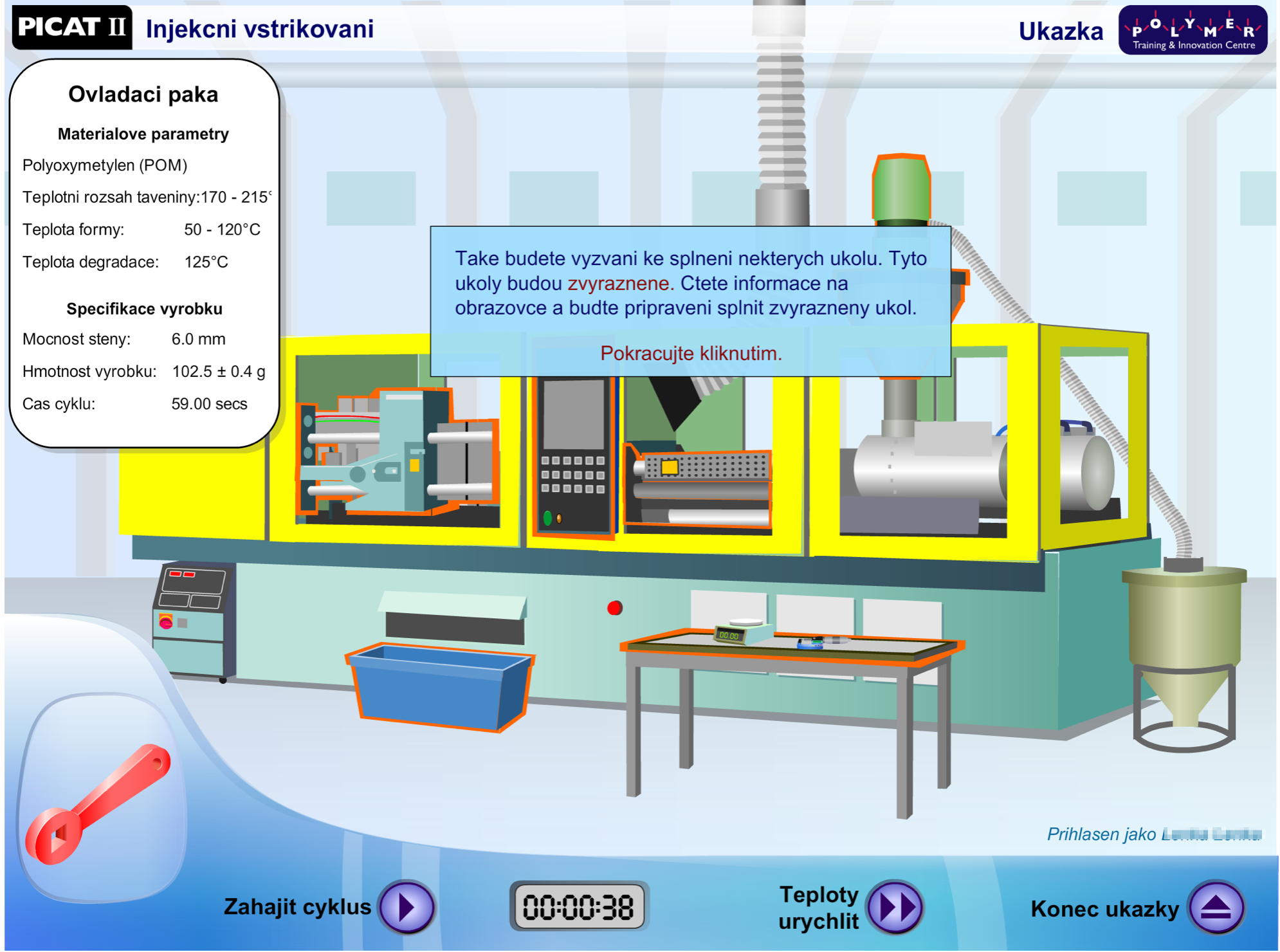

Se zajímavým řešením výše uvedených problémů přichází program PICAT II, který vyvinula City of Wolverhampton College. Jedná se o graficky a uživatelsky jednoduché prostředí, vhodné k rychlému vzdělávání seřizovačů na různých stupních pokročilosti.

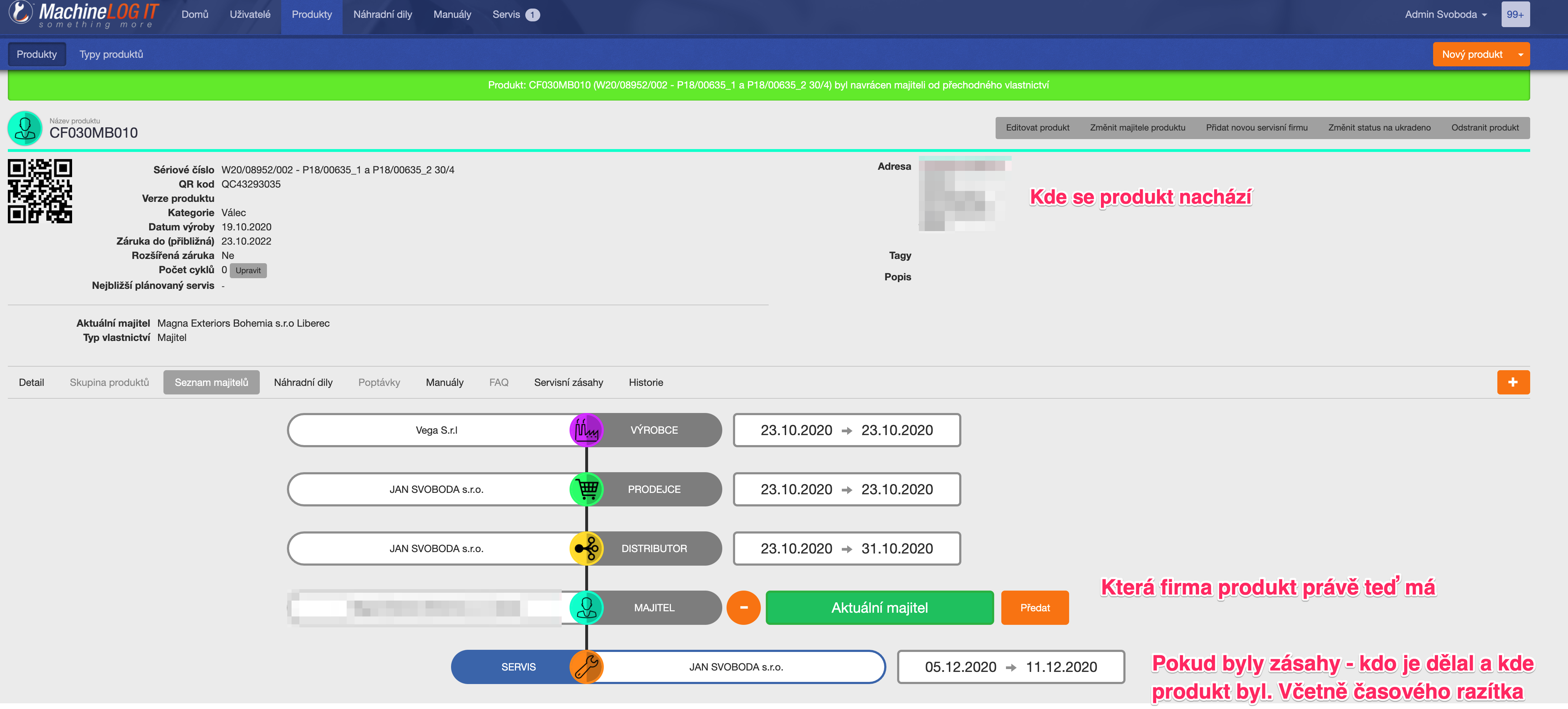

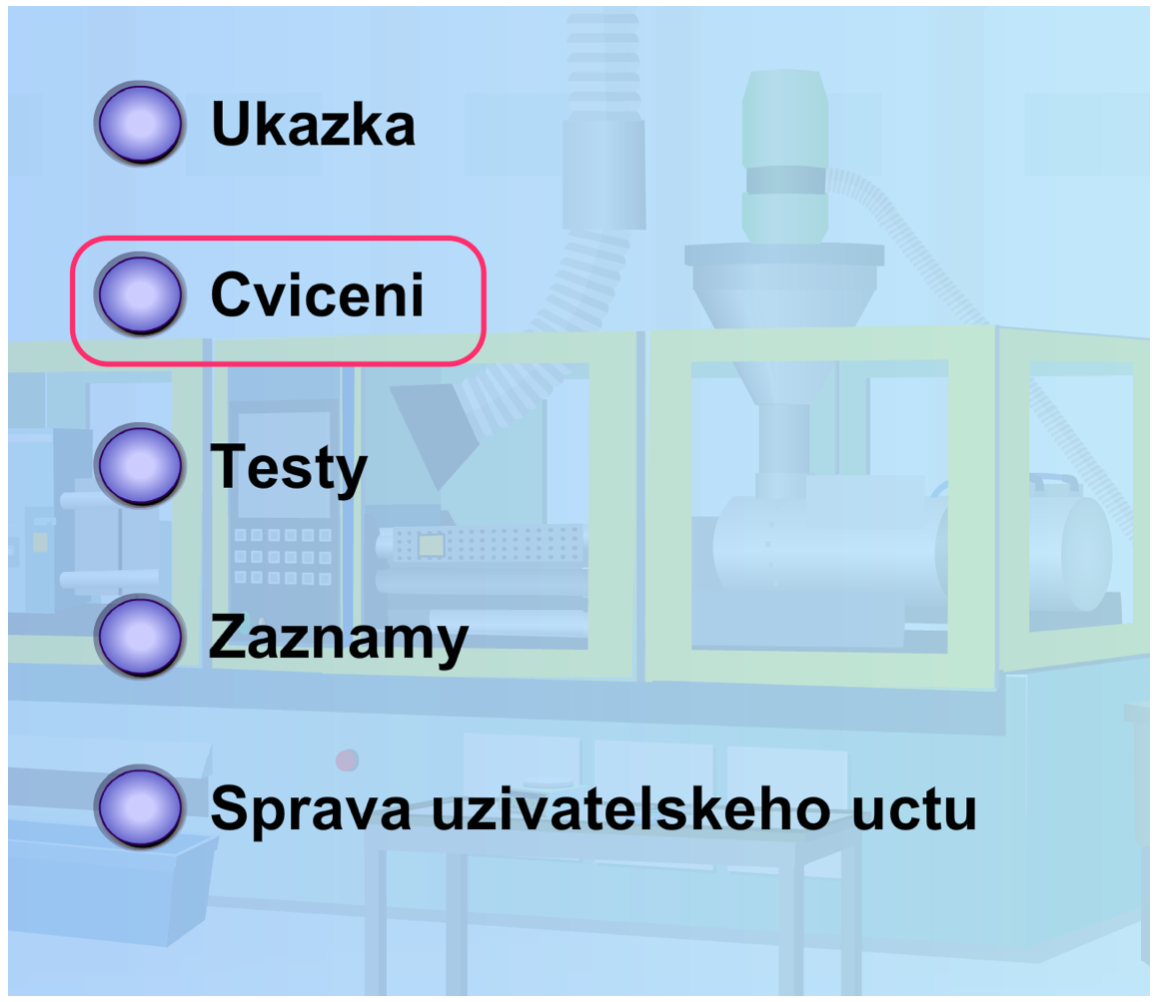

Výukový systém je k dispozici on-line a je kompletně přeložen do češtiny. Umožňuje několik rozdílných možností přístupu. Základní je definice, jestli je uživatel student, nebo vyučující.

Student dostává k dispozici volně dostupné „pískoviště“ na kterém může kdykoliv řešit zadané cvičení, testovat si navrhnuté postupy a zkoušet nové postupy. Tato sekce je pod názvem cvičení a je dostupná pro kohokoliv, kdo má přístup do systému. Cvičení je možné rozdělit na všeobecné znalosti seřizování strojů – např. nedostřiky, stříbření, přetoky a otřepy („fleše“), kontaminace materiálu, deformace výstřiků, delaminace, vzhledové vady a degradace materiálu. Opravné prostředky jsou jednoduše dostupné a nutí studenta, aby se nejprve zamyslel nad tím co, proč a kde chce klikat, namísto soustředění, kde požadované přepínače najde ve standardním menu stroje, pod stresem degradace taveniny při překročení doby setrvání taveniny v komoře a horkém systému. Systém dává časový prostor pro důkladné zamyšlení, eventuálně nalezení potřebného řešení v literatuře.

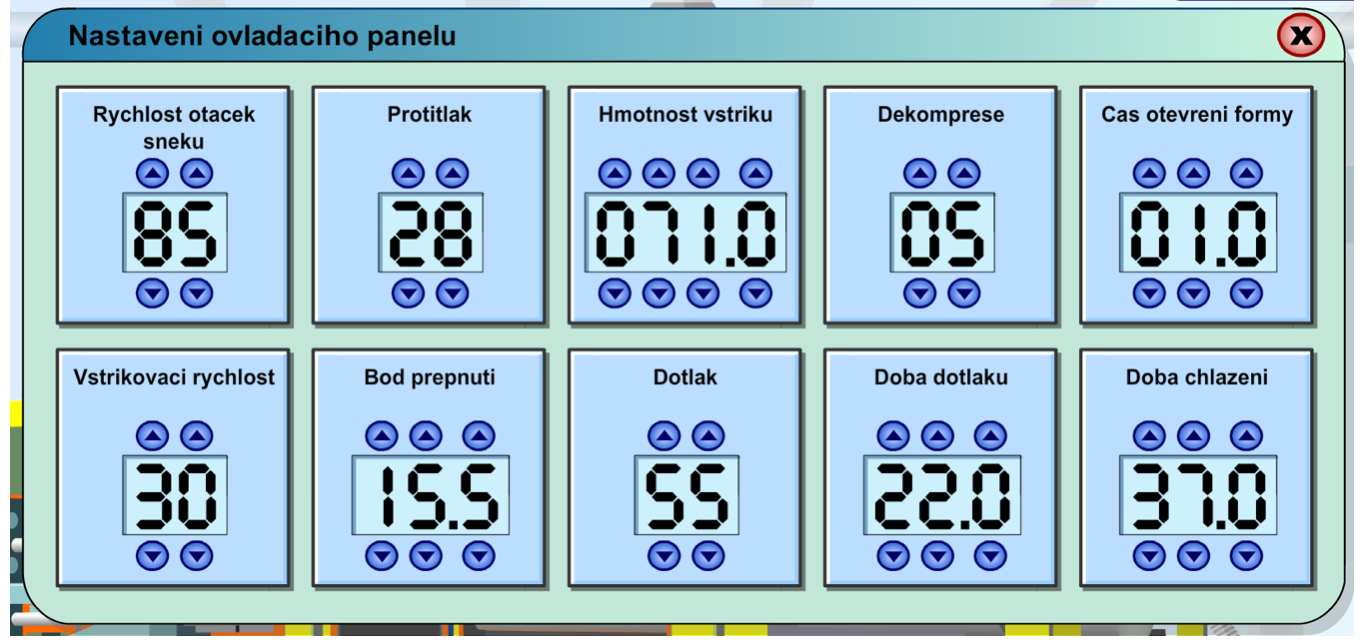

K dispozici je základní sestava parametrů pro nastavování vstřikovacího stroje viz následující ukázka parametrů vstřikování a plastikace.

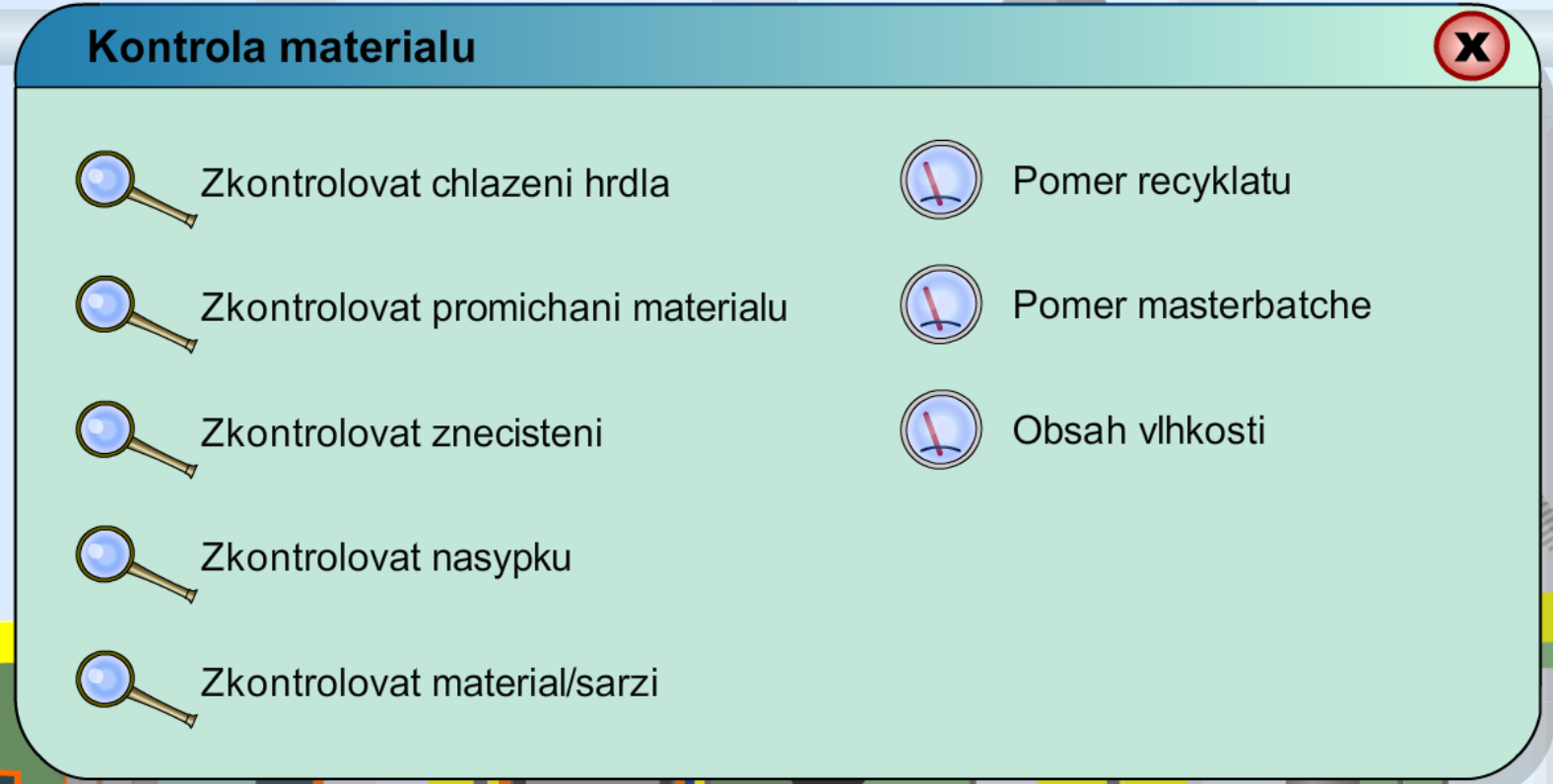

Je zde základní báze kontrolních bodů, kterým je nutné věnovat pozornost při seřizování technologického procesu. Zde je vidět kontrolní kroky pro kontrolu násypky a materiálu.

Dále jsou zde definovaná cvičení pro řešení problémů s tokem taveniny, smrštění výstřiku. Velmi podstatná jsou cvičení, která podporují zefektivnění celého procesu. Cílem je vyřešit vyskytující se problémy, a následně celý proces vstřikování maximálně zefektivnit.

Zde jsou nápomocny zabudované programy zlepšování vstřikovacího procesu, například na vstřikolisech JSW, kde je krokový průvodce optimalizací výrobního procesu a snižování energetické náročnosti.

Část pískoviště je zaměřená na logické řešení problémů, kde je definováno několik různých vad současně. Tato část je pro zkušenější seřizovače, a student je zde konfrontován se vztahy mezi nastavením a chybami, včetně vzájemného ovlivnění. Je nutné ukázat celkové porozumění logice vstřikovacího procesu a dobře se zde testuje přístup uživatele k řešení složitých situací.

Následuje část složitějších simulací, které kombinují předchozí vady a pro vyřešení problému je nutné nejen eliminovat chyby, ale zároveň optimalizovat celý proces.

Pro specialisty je nejzajímavější tréninková část „Pokročilé simulace“. Tato část začíná s korektním nastavením procesu a specialisté si zde navzájem mohou připravovat různé kombinace chyb a problémů. V této části se mohou „vyřádit“ i velmi zdatní seřizovači.

Zpětná vazba:

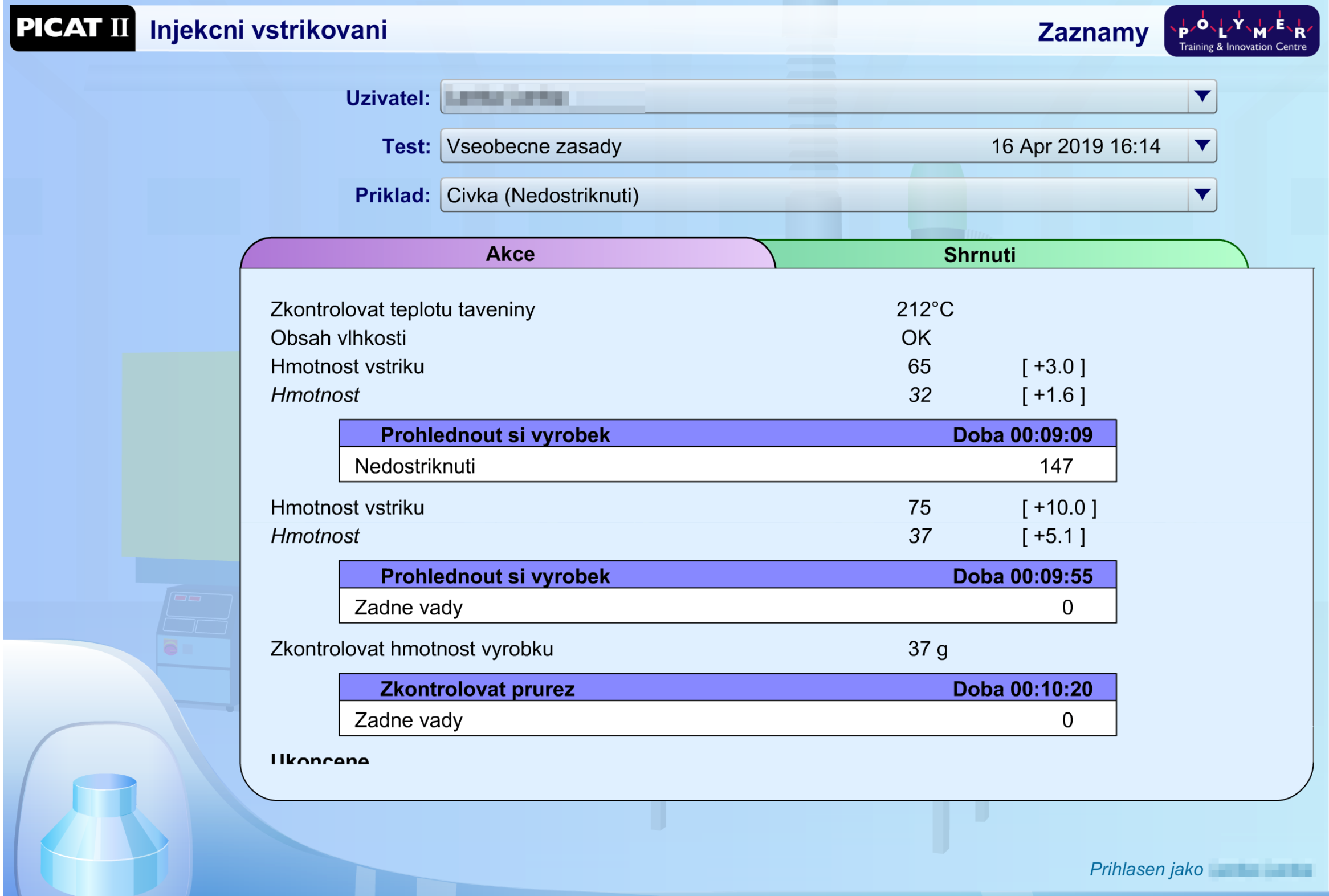

Výukový software PICAT II umožňuje zpětnou vazbu a hodnocení studenta. V první části cvičení, neboli na „pískovišti“ si studenti mohou vyzkoušet a trénovat postupy s tím, že postupy a výsledky se neukládají. V části „testy“ se problémy řeší na čas s možností vyhodnocení všech kroků, které student udělal při řešení zadaného problému.

Záznamy z části „testy“ jsou viditelné pro vyučujícího a je možné se studentem krok za krokem probrat jednotlivé kontroly a nastavení, které byly udělány a proč.

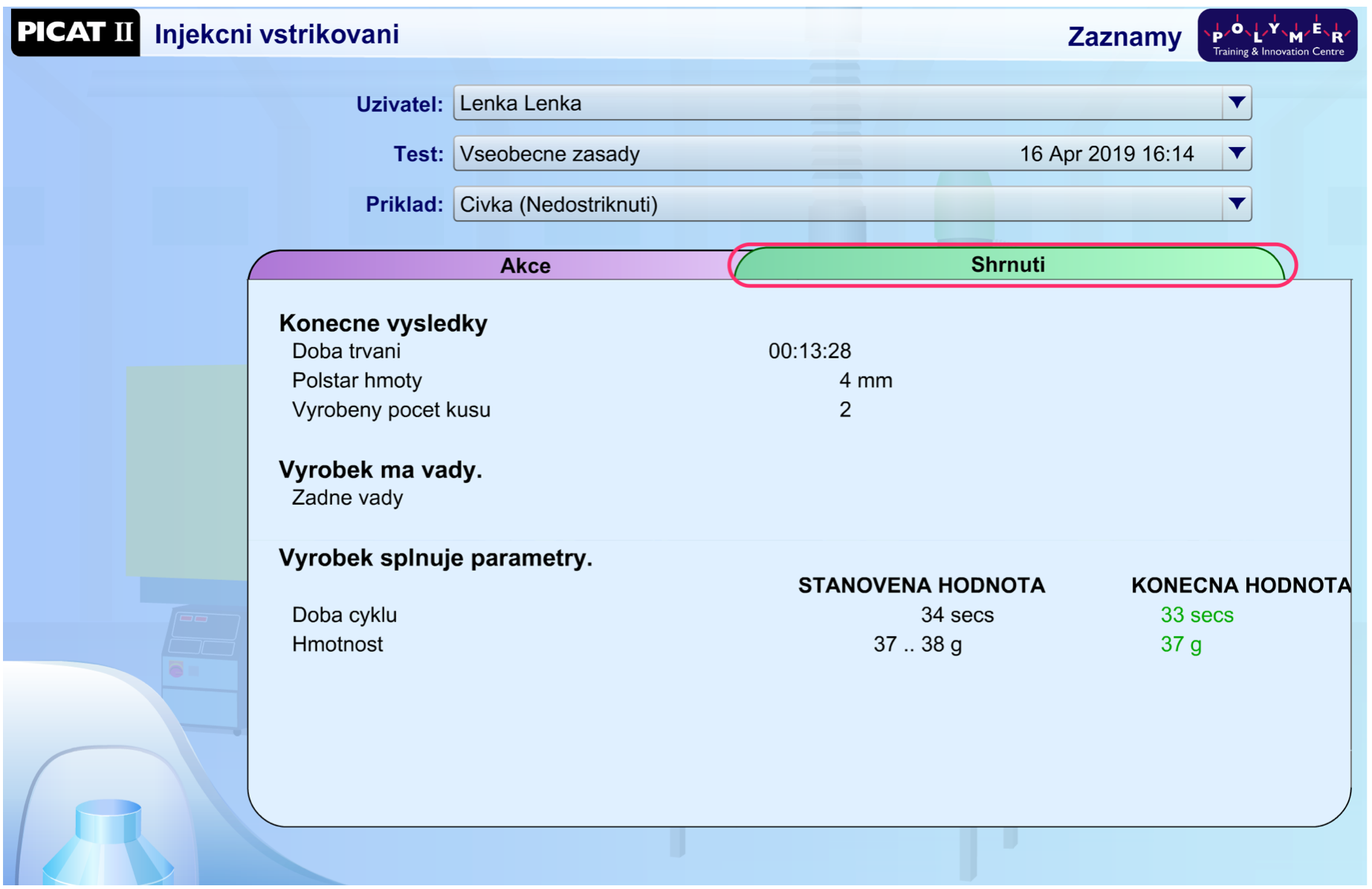

Po probrání detailů testovacího řešení následuje shrnutí, kde jsou podstatné výsledky, jak dlouho nastavovací proces trval, kolik se zpracovalo materiálu a kolik celé nastavení stálo. Výstup je možné vytisknout a dát certifikát o absolvování daného vzdělávacího modulu fyzicky do ruky studentovi.

Závěrečné shrnutí:

Firmy dostávají do rukou velmi silný nástroj, který může akcelerovat verifikovaným způsobem znalosti seřizovačů pro rychlejší a efektivnější nastavování vstřikovacího procesu. Možnost zkoušet vlastní postupy na testovacím „pískovišti“ je jak pro seřizovače, tak i pro firmu (vzdělávání i testování je mimo stroj) nástrojem, který doposud nebyl k dispozici.

Systém zaujme seřizovače, kteří jsou na začátku své kariéry a umožní jim vyhnout se začátečnickým chybám. Seniorním seřizovačům umožní rychleji vzdělávat své mladší kolegy a pro specialisty se nabízí možnost vzájemného srovnání přes složité problémy, které si mohou navzájem zadávat.

Výhody vzdělávání pomocí PICAT II:

– Zacílení na řešení problému

– Každý žák má vlastní terminál

– Možnost studovat z dom

– Sdílení problémů z praxe

– Výrazná materiálová a energetická úspora

– Verifikovaný výstup přes „Assessments“

Objednat simulátor vstřikování pro 10 seřizovačů můžete zde.