Jak urychlit proces přehození výroby

Přednáška se zaměřuje na konkrétní příklady implementace metodiky SMED (Single Minute Exchange of Die) ve výrobním závodě, který se zabývá tvářením kovů zastudena a následným třískovým obráběním.

Základním principem a celkovým cílem metodiky SMED je maximalizovat přípravu na přeseřízení stroje, dokud samotný stroj ještě vyrábí, a zavést technická opatření s cílem minimalizovat čas potřebný pro změnu výroby z produktu A na produkt B.

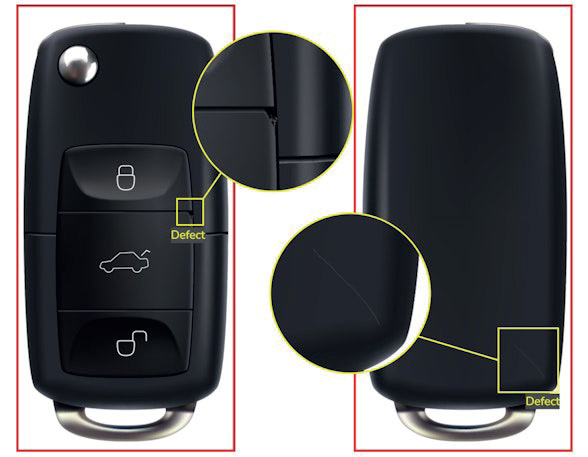

Níže uvádíme dvě případové studie, jednu pro obrábění a druhou pro lisování zastudena. Obě se zaměřují na procesní zlepšení, která často vyžadují minimální nebo žádné náklady, ale mohou přinést významná zlepšení v seřizovacích časech. Příklady procesních zlepšení mohou doplnit mnohá technická řešení, která v plastikářském průmyslu převládají.

Příkladová studie č. 1

Prvním příkladem je výroba obráběním excentrických hřídelí, převedených z Německa. Těsně po dokončení převodu jsme zjistili, že se seřizovací časy pohybují v řádech několika hodin a nezřídka se stává, že změna výrobku na jednom stroji přesáhne i celou osmihodinovou směnu.

Cílem projektu samozřejmě bylo dobu změny výrobku maximálně zkrátit. Již při prvním sledování procesu a základním vyhodnocení dat jsme zjistili, že seřizovač stráví výrazně více času hledáním a pohybem po hale než vlastním seřizováním stroje. Ihned jsme proto vytvořili balíček opatření pro zlepšení dané situace. Uvedená opatření zahrnovala úklid pracoviště, zavedení 5S a vizualizace na pracovišti (především pak ve skladu nástrojů), doplnění potřebného nářadí pro každého seřizovače, vytvoření „best practice“ checklistů, a také řadu drobných technických úprav. Popsaným způsobem jsme dosáhli velmi dobrých výsledků s velmi malými investicemi.

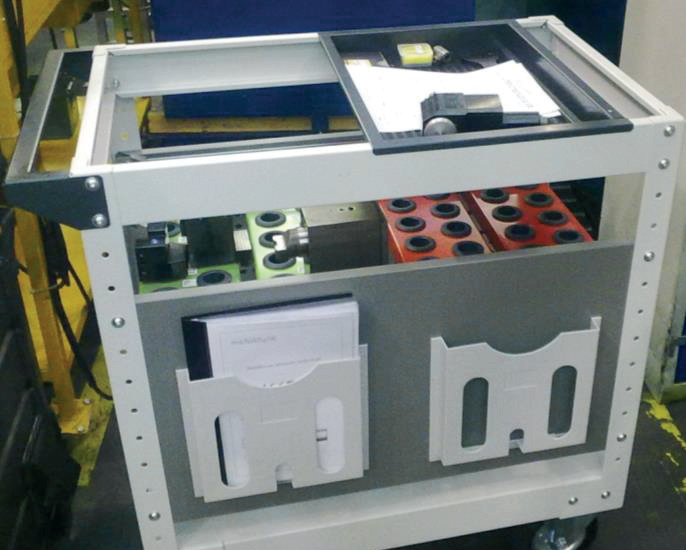

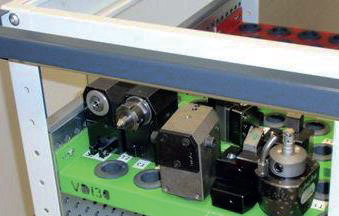

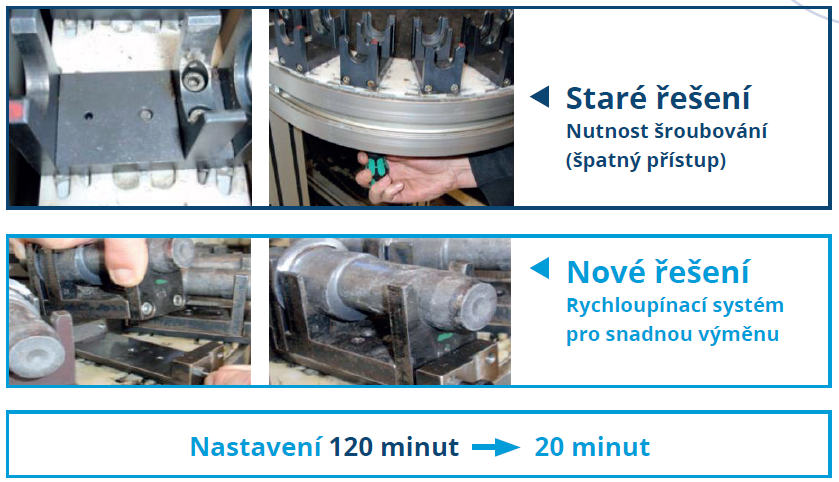

Za zmínku stojí dvě konkrétní zlepšení, která do jisté míry změnila pohled seřizovačů na vlastní proces seřizování. Prvním opatřením je použití vozíčku, do něhož se připraví nástroje, a to včetně držáků na další výrobek. Do této chvíle měnil seřizovač daný plátek přímo ve stroji v držáku, což se ukázalo jako daleko méně efektivní řešení (zejména kvůli výrazně horšímu přístupu). Jako další vylepšení prověřujeme systém Kapto, který díky velmi přesně vyráběným držákům nástrojů umožní seřídit nástroj v dostatečné přesnosti předem a měl by v maximální možné míře omezit následné korekce.

Za druhé bych rád zmínil i to, kolik času se nám povedlo ušetřit na dopravníku pro polotovary. Díky jednoduchému nápadu jsme tak v Německu zavedený systém zaměnili za daleko efektivnější řešení.

V tomto příkladu jsem chtěl ukázat spíše „živelné“ zlepšování procesu, které nemusí být vždy špatným postupem, zejména pak tehdy, pokud se provede jako úplně první krok v daném zlepšovacím projektu. Ve výše zmíněném případě se podařilo seřizovací čas zredukovat z přibližně 8 hodin na cca 2,5 hodiny.

Příkladová studie č. 2

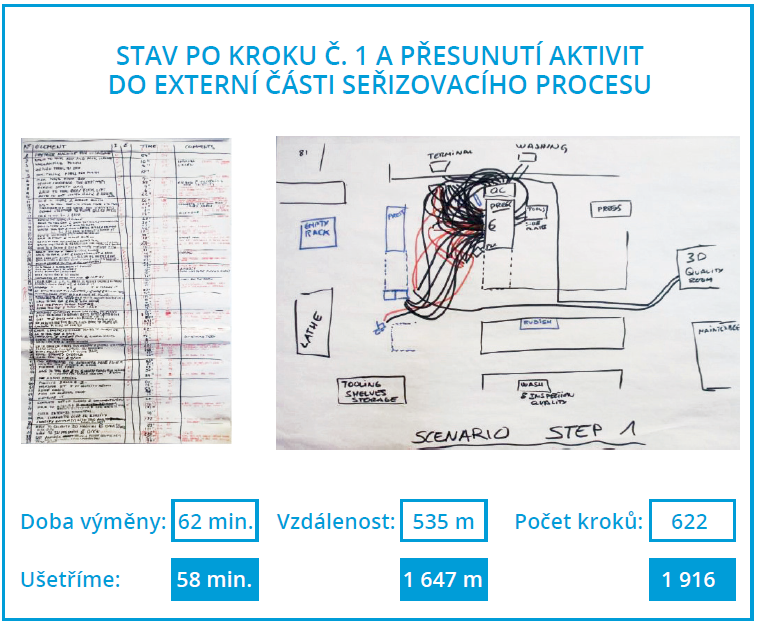

Ve druhém případě jsme se zaměřili na stroje pro lisování kovů zastudena. V roce 2018 byla hlavním problémem nedostatečná kapacita, což jsou podmínky, za kterých každá minuta provozu (výroby/produkce) stroje navíc pomáhá předejít nemalým nákladům. Stroj, který stojí, stojí hodně peněz a negeneruje finanční zisky. Vzhledem ke skutečnosti, že za více než dvacetiletou historii firmy je organizace seřizování a značení nářadí již na jisté úrovni, museli jsme nasadit metodiku SMED. Celý seřizovací proces jsme natočili na kameru a následně podrobili pečlivé analýze, kterou provedl lean inženýr společně s kolegy z výroby. Výsledkem bylo jak podrobné zmapování pohybu seřizovače pomocí špagetového diagramu, tak i celý

seznam menších či větších zlepšení a návrhů na zvýšení efektivity.

Z analýzy vyplynuly požadavky na změny, definované následujícími pěti body:

- Změna rozmístění pro maximální zkrácení potřebné vzdálenosti

- Zakoupení vhodnějších nástrojů na přestavení výroby s cílem zkrátit určité kroky

- Zlepšení organizace pomocných nástrojů s cílem zkrátit čas hledání

- Přesunutí maximálního počtu činností do tzv. externí části (tzn., většinu příprav provádíme předem, dokud stroj ještě nevyrábí)

- Provedení dalších drobných zlepšení

Po opětovném natočení jsme analýzu provedli znovu a tentokrát byl celkový čas potřebný pro změnu výroby o téměř 50 % kratší: Ze dvou hodin jsme se dostali na 62 minut. Srovnání obrázku č. 3 a obrázku č. 5 (pravá část) odhalí výrazný rozdíl v trase seřizovače.

Ve druhém případě se uplatnila vlastní metodika SMED, doplněná podrobnou analýzou. Některá opatření si již vyžádala drobné investice a nezanedbatelný čas na implementaci. Pro zajištění opakovatelnosti jsme ke každému stroji dodali dokumentaci popisující správný průběh seřizovacího procesu a zahrnující také graf s hodinami, aby bylo možné proces seřizování měřit a vyhodnocovat případné neshody. Stejným způsobem se snažíme čas seřízení zlepšit postupně u všech našich strojů.

Přednášku si můžete poslechnout na YouTube kanálu JAN SVOBODA s.r.o.