Chlazení v pohybu

Co mají společného Valentino Rossi a vstřikování plastů či lití hliníku? Na Velké ceně Estorilu 2006 skončil Valentino Rossi na druhém místě, a to o 0,002 sekundy. Tyto dvě tisíciny vteřiny rozhodly o tom, že přišel o titul světového šampiona. A co to má společného se vstřikováním plastů či litím hliníku? Je to jednoduché: Kratší čas (výrobního cyklu) vyhrává.

Společnost JAN SVOBODA s.r.o. spolu s výrobcem vysoce kvalitních hydraulických válců VEGA si velmi dobře uvědomují stále obtížnější situaci konstruktérů, nástrojáren, ale také lisoven a sléváren hliníku či magnézia.

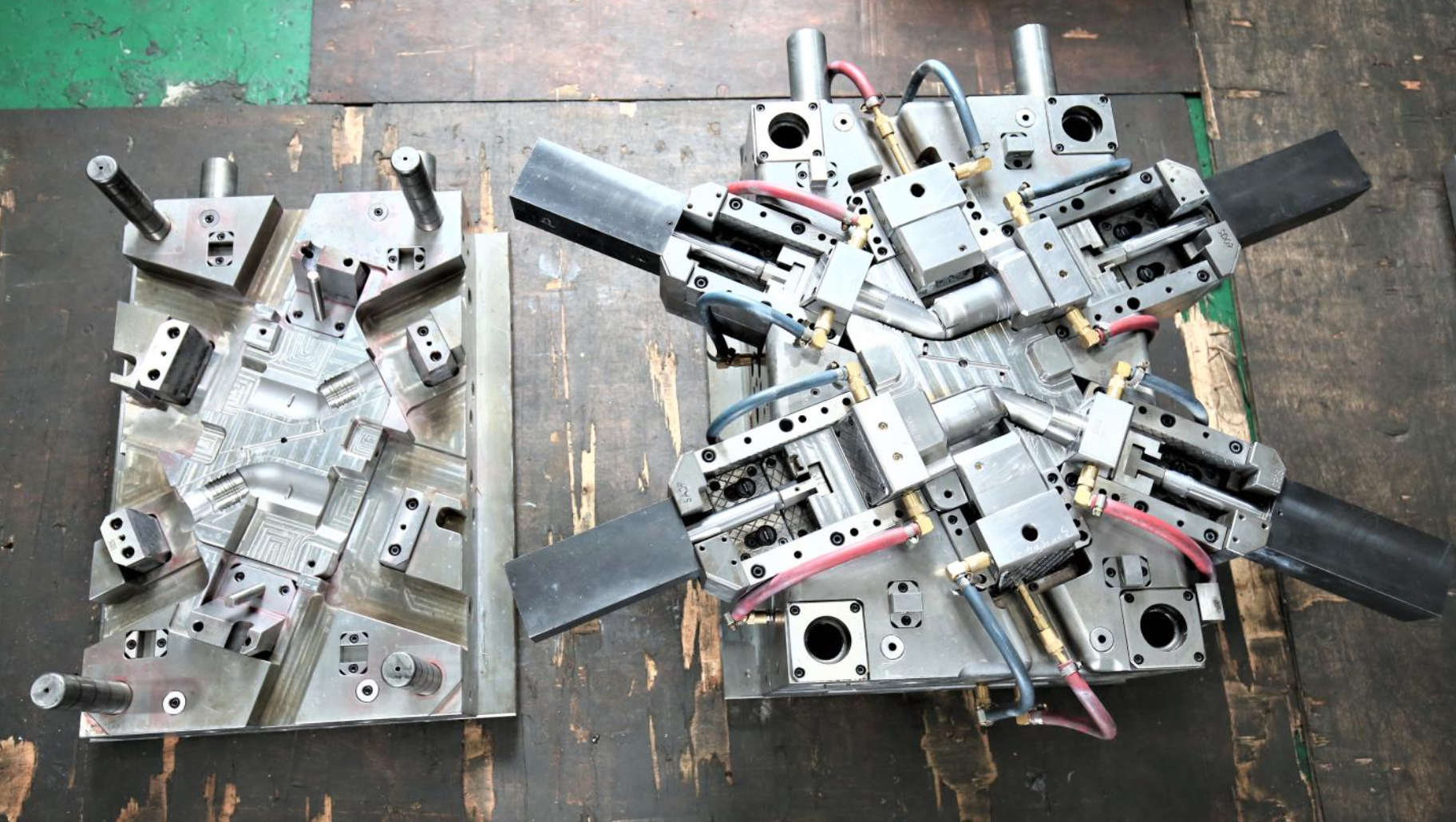

Tvary výrobků jsou stále složitější. Požadavky na kvalitu rostou. Předepisované cyklové časy se zkracují. Formy jsou stále komplikovanější a často se v nich nedostává místa pro vložení nutných komponent, což nutí konstruktéry ke kompromisům. A jak všichni dobře víme, tyto kompromisy negativně ovlivňují finální produkt (kvalitu, tvar, čas cyklu) a samozřejmě také periodu údržby a celkově životnost formy. Dále dochází k tomu, že díky pokroku v materiálech a zpracovatelských podmínkách jsou hydraulické válce stále častěji vystavovány vyšším teplotám, než bylo běžné před pěti či deseti lety. Vyšší teplota formy sice (většinou) pozitivně ovlivňuje kvalitu dílů, ale negativně působí na těsnění válců a snímače polohy.

Nižší teploty na válci znamenají méně údržby, delší životnost aktivních prvků válce a menší riziko kumulace tepla v kritických místech formy. Proto padlo rozhodnutí vyvinout novou řadu hydraulických válců, která poskytne řešení stávajících problémů, a to hned ve dvou verzích.

V450CP v provedení R: Odchlazení těsnicího pouzdra pístnice (nejen) pro tlakové lití kovů:

Vysoká teplota formy je nedílnou součástí technologie vstřikování plastů i lití kovů, díky níž mohou vznikat kvalitnější výlisky. V praxi se stále častěji uplatňuje také dynamická a variotermní temperace forem.

Konstruktéři nezřídka volí delší zdvihy válců, aby se zabránilo nadměrnému ohřevu těsnicího pouzdra pístnice. Tímto způsobem se sice prodlouží životnost formy, ale současně vzrostou náklady na formu.

Proto byl vyvinut válec V450CP v provedení R zajišťující dlouhodobé snížení teploty těsnicího pouzdra pístnice až o 50 °C.

Integrací odchlazeného pouzdra do válce se vedle prodloužení životnosti těsnicích prvků podstatně zmenšuje velikost válce a potažmo celé formy.

To se pozitivně promítá do vstupních nákladů na formu a umožňuje to použít menší vstřikovací stroj, což znamená nižší cenu výrobku.

Díky odchlazení válce se pak výrazným způsobem zmenšuje tepelný uzel pod pístem. Kumulace tepla je tímto snížena a nedochází k nucenému prodlužování cyklu výroby.

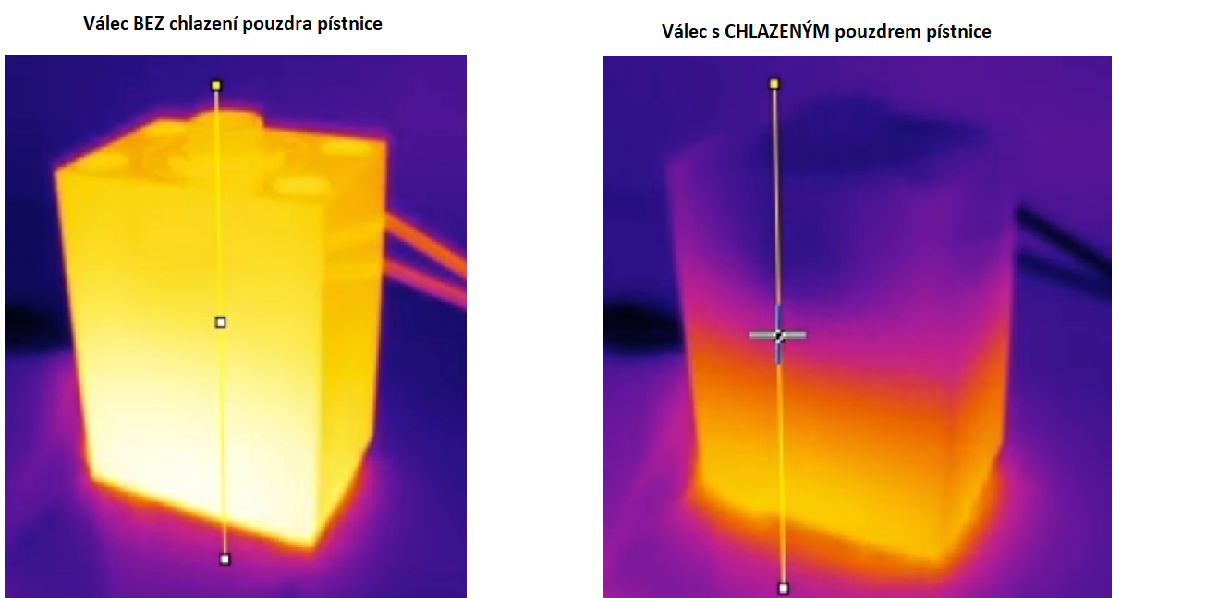

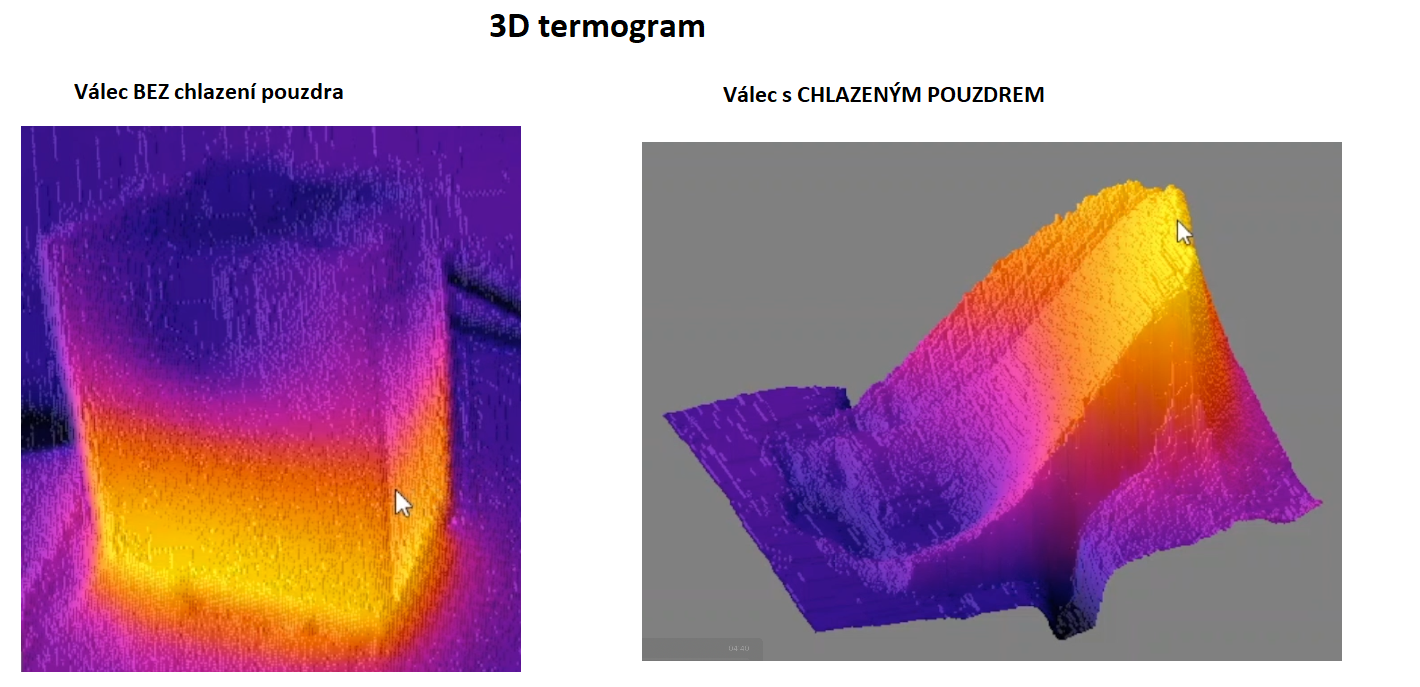

Níže jsou znázorněny výsledky experimentu s použitím termokamery. Válec se postupně zahřál na provozní teplotu odpovídající přibližně 122 °C. Těsnění dlouhodobě vystavené těmto teplotám a případně i mechanickému namáhání vlivem neodborné zástavby se snadno ničí a výrazně zkracuje životnost válce. Kumulace tepla navíc zpětně ovlivňuje formu a znesnadňuje její chlazení. K tomu je nutné připočíst zvýšenou teplotu hnacího média válce, ať už se jedná o olej či směs vody s glykolem; vzniká tak další kumulační uzel tepla, který se za zvýšených nároků na spotřebu energie musí dochlazovat.

Po ustálení teploty byl spuštěn chladicí okruh pro odchlazení pouzdra těsnění. Díky optimalizaci tohoto okruhu se teplota na válci během zhruba 60 vteřin snížila na teplotu chladicí vody, tedy přibližně 12 °C. Výsledkem je nižší spotřeba energie na chlazení hnacího média a zvýšení životnosti aktivních prvků válce.

Pro lepší představu se můžeme podívat na 3D profil teplot na válci. Celková teplota válce výrazně poklesla, ačkoliv jsou stále patrné výrazné teplotní rozdíly.

V450CP v provedení D: Efektivní chlazení čelistí:

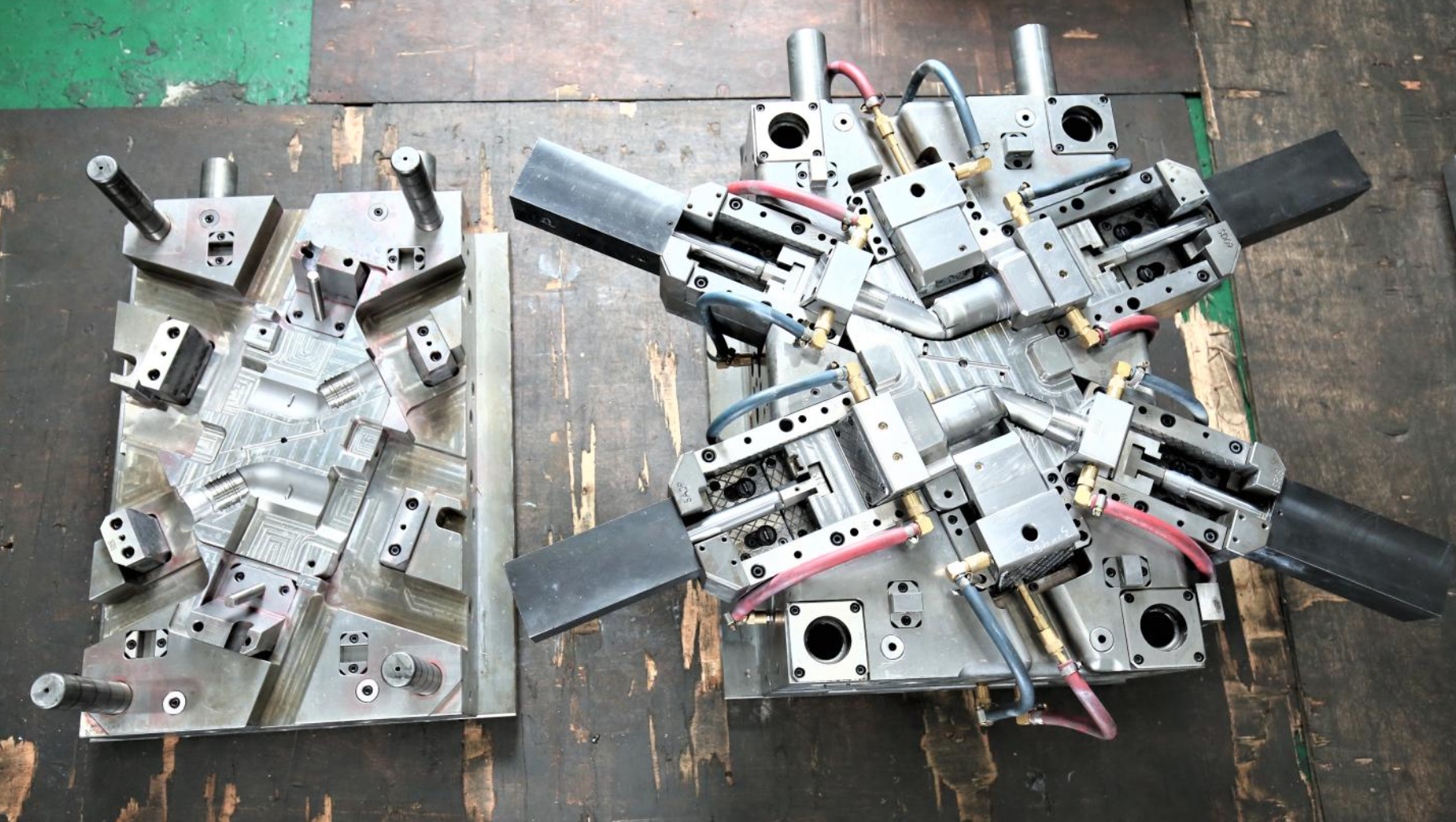

Stávající způsob chlazení čelistí je nákladný, a to jak z hlediska obrábění, tak i z hlediska potřebné velikosti formy. Navíc hrozí značné riziko poruchy v chladicím okruhu, především pak v případě umístění čelisti hluboko ve formě nebo propojování více okruhů, k čemuž v praxi často dochází.

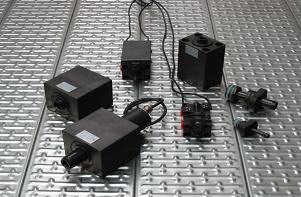

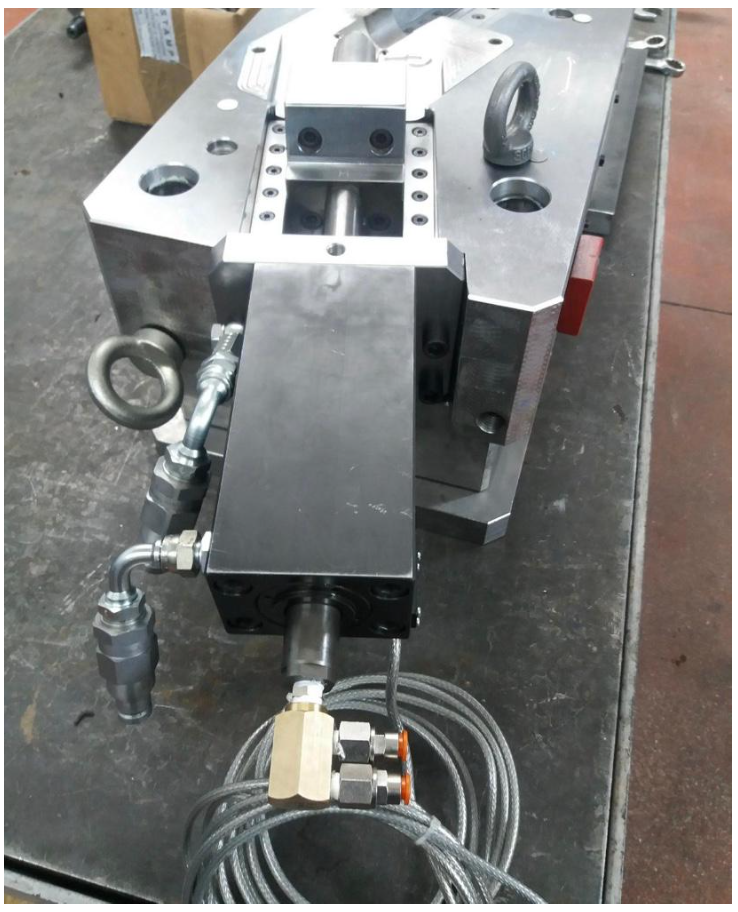

Na obrázku níže vidíme pohyblivé propojovací smyčky, které vyžadují dostatek prostoru ve druhé polovině formy (tento prostor představují příslušná vybrání). Spoj mezi hadicí a náústkem je namáhán radiálně a pod různými úhly, což zvyšuje riziko úniku chladicího média do dutiny formy.

Jak tedy zajistit takové chlazení čelistí, které bude efektivní a konstrukčně jednoduché, s minimem obrábění? Odpovědí je právě V450CP-D.

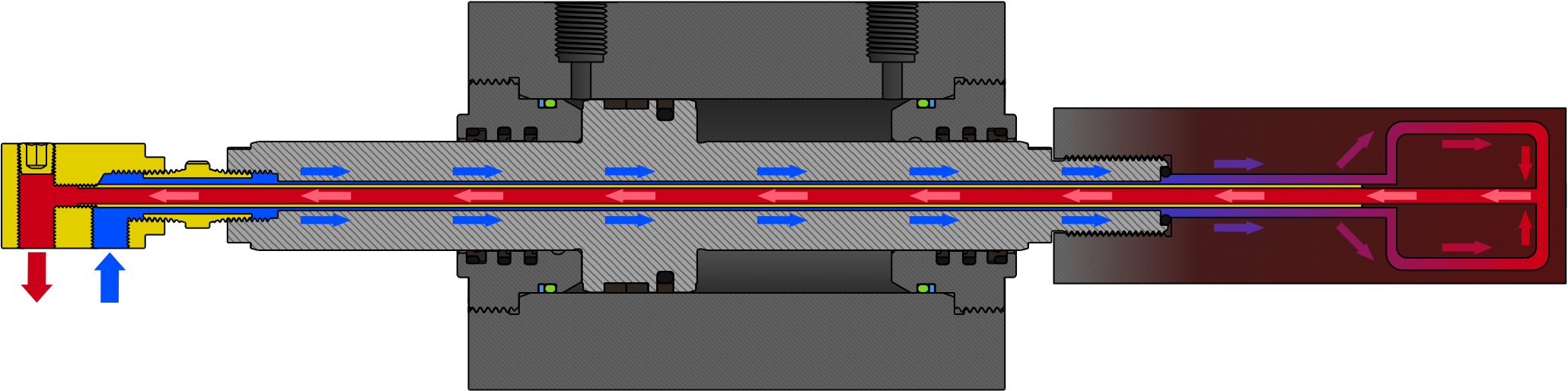

Chladicí médium je do čelisti vedeno pístnicí. Chladicí okruh dále pokračuje labyrintem v čelisti a vrací se nazpět do pístnice. Tento systém je nejen jednoduchý a dlouhodobě funkční, ale i levnější na výrobu (minimalizace obrábění, žádné hadice uvnitř formy, minimum slabých míst, jednoduchá údržba).

Mimo jiné je tak chlazen i samotný válec, a to právě přes pístnici. Tím se prodlužuje jeho životnost a snižuje se tepelné zatížení aktivních prvků obvodu i hnacího média. Jedná se tedy o velmi efektivní způsob eliminace tepelných uzlů ve formě i ve válci, které současně pomáhá předcházet potenciálním problémům včetně nehomogenity teplotního pole.

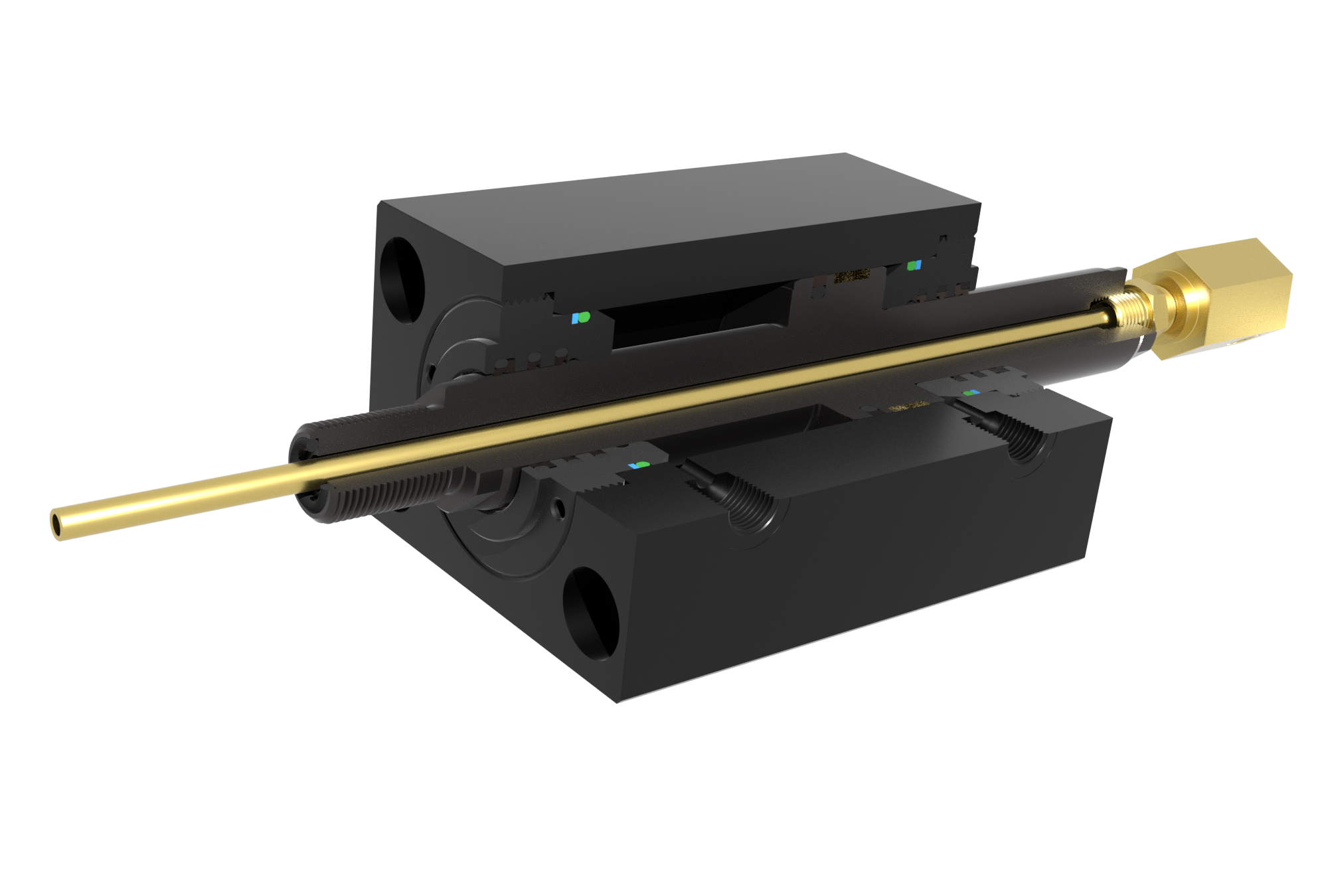

V současnosti se válce s chlazenou pístnicí dodávají v průměrech 40 až 63 mm, s maximálním zdvihem 120 mm. Délku chladicí fontánky lze přizpůsobit požadavkům zákazníka. Příklad okruhu vedeného přes pístnici je znázorněn níže.

Válec pro efektivní chlazení čelistí:

Jak to funguje

Pístnice obsahuje prodlouženou fontánku, podél které proudí chladivo do labyrintu v čelisti. Vnitřní část fontánky pak odvádí chladicí médium mimo formu. Fontánka je zakončená upevňovacími rychlospojkami se standardními konci, s možností úpravy na míru. Jako chladivo lze použít vodu nebo směs vody a glykolu. Průtok odpovídá přibližně 30 l/min a rychlost průtoku 3 m/sec. Princip je znázorněn níže.

Jako první otestovala tyto válce firma Eurostampi, která se vždy zaměřovala na vysokou kvalitu dílů i vysoký výkon produkce přes krátké cyklové časy. Po nasazení chlazených válců do několika forem firma uvedla, že válce s integrovanou termoregulací výrazně zjednodušily práci jak při návrhu, tak i při výrobě forem.

„Použitím chlazených válců VEGA se dramaticky snížilo zatížení konstruktéra (jednoduchý návrh), nástrojárny (méně obrábění) i lisovny (méně údržby), tedy celkové množství práce potřebné pro vytvoření chladicího okruhu.

Při spojování válce a těla vozíku musíme mít na paměti několik věcí: Především je třeba se ujistit, že je korektně a v ose spojena pístnice s otvorem v čelisti.“

Zkrácení času potřebného pro navržení formy bylo v praxi velmi významné: z původních cca 7 hodin se navrhovací proces zkrátil na cca 1 hodinu (v závislosti na formě). Další významná úspora byla na dílně a při nákupu nutných komponent. Dle zkušeností Eurostampi lze v průměru ušetřit 15-16 hodin.

Forma dále vyšla celkově menší a to jak půdorysně, tak i výškově, takže bylo možné použít menší lis.

Hodnocení projektu a kalkulace časových úspor je dílem pana Morgana Saginniho, který jako projektový manažer dostal za úkol komplexně vyhodnotit reálnou efektivitu aplikace válců V450CP-R.

Souhrn benefitů aplikace chlazených válců V450CP v provedení R a D:

– Jednodušší konstrukce formy

– Zmenšení velikosti formy

– Zkrácení obráběcích čas

– Válec, hydraulický olej i čelist jsou chlazeny

– Nejsou nutné vysokoteplotní hadice

– Podstatné snížení nákladů na form

– Podstatné snížení nákladů na údržbu

– Lepší účinnost systému jako celku