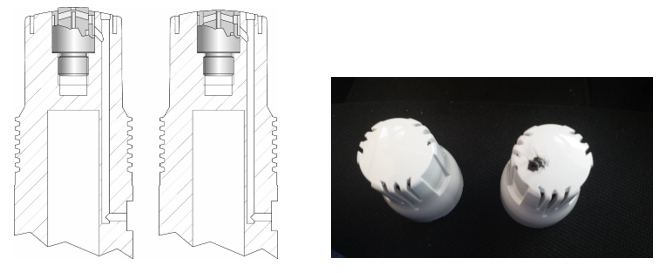

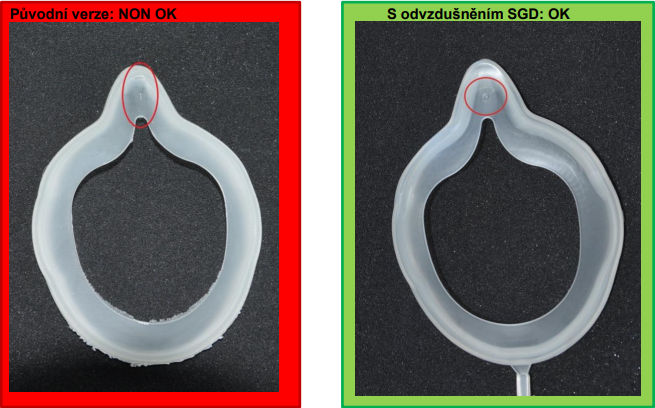

Případová studie odvzdušnění č.1: Hlavice radiátoru

Hlavici radiátoru bylo kvůli estetickým požadavkům nutné vstřikovat do strany. Vzhledem k průběhu plnění ovšem u tohoto výstřiku vzniká problém s uzavřeným vzduchem v horní (pohledové) části výstřiku. Tento vzduch, který je velmi obtížné odvést standardní cestou, vytváří na povrchu dílu spálená místa. Speciálně navržený ventil SGD zajistil optimální odvzdušnění dutiny a umožnil dosáhnout stabilně vysoké kvality výroby při vynikající době cyklu.

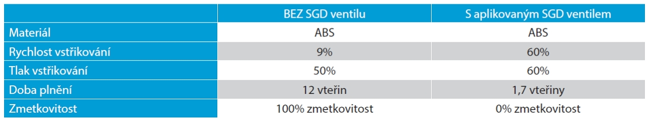

Parametry vstřikování bez ventilu SGD:

- Vstřikovaný materiál: ABS

- Parametry vstřikování od 0 do 90% naplnění dílu:

- Rychlost: 9 %

- Tlak: 50%

- Parametry vstřikování od 90 do 100% naplnění dílu:

- Rychlost: 10%

- Tlak: 100%

- Dotlak: 100%

- Doba plnění: 12 vteřin

- 100% zmetkovitost: stopy spálení a současně studené spoje (rychlost vstřikování je příliš malá a přesto dochází k diesel efektu)

Parametry vstřikování s ventilem SGD:

- Vstřikovaný materiál: ABS

- Parametry vstřikování:

- Rychlost: 60% (nedochází ke vzniku stop spálenin 80%)

- Tlak: 60%

- Dotlak: 80%

- Doba plnění: 1,6 – 1,9 vteřiny

- 100% vyhovující díly

Shrnutí:

Po aplikaci odvzdušňovacího ventilu SGD se doba plnění zkrátila z 12 vteřin na 1,9 vteřiny, tedy o zajímavých 84 %. Navíc přestalo docházet k diesel efektu a začaly vznikat kvalitní díly.

Počet kvalitních dílů PO zásahu – 100%