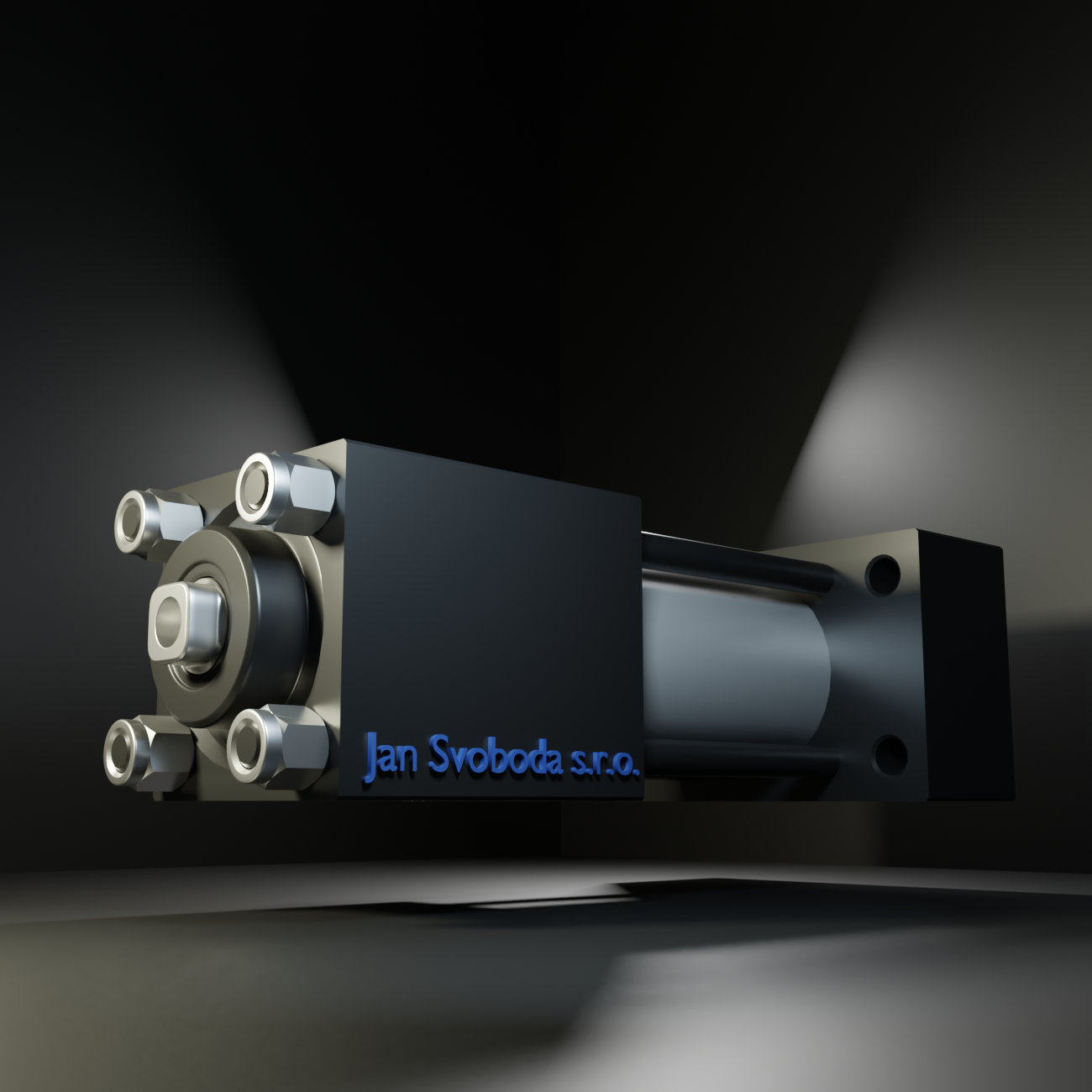

Hydraulické válce VEGA: V215CR

Představujeme řadu V215CR

Inovovaná řada hydraulických válců VEGA nahrazuje a spojuje dvě řady do jedné. Jedná se o sloučení řady V160C a řady V230T hydraulických válců. Sloučením těchto dvou řad získávají uživatelé válec špičkových parametrů, který předčí obě řady. V tuto chvíli je možné konstatovat, že standardní uživatelé řady V160C získávají vyšší pracovní tlaky a 100% kompatibilitu s řadou ISO 10/260 a menší zástavbové rozměry. Stávající uživatelé vyšší řady V230T získávají menší rozměry, kompatibilní rozměry s ISO válci a v neposlední řadě nižší pořizovací cenu. Obě řady uživatelů pak společně získávají normalizované rozměry dle ISO 10/260, vyšší odolnost vůči tlakovým rázům a hlavně ještě kratší dodací lhůty. Rychlost dodávek se v poslední – nutno podotknout hektické – době stávají nejen nutností, ale záležitostí nejvyššího významu. Abychom mohli přejít k technickým detailům

nové řady hydraulických válců V215CR, je nutno se nejprve ponořit do teorie těsnění, a to v podobě statické a dynamické těsnosti, materiálů používaných na těsnění a zástavby

těsnicích prvků v kombinaci s doporučenými teplotami, tlaky a hlavně chemickou odolností.

Hlavní kritéria pro volbu dynamického těsnění:

• tlak

• teplota

• kluzná rychlost

• těsněné médium

Chemická odolnost

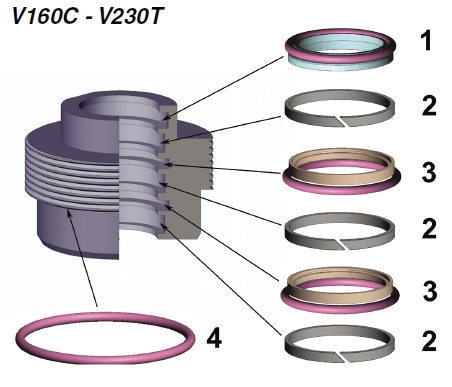

Těsnění dodávané firmou VEGA je v obecné rovině možno definovat jako dvojstupňové, skládající se z Vitonového O-kroužku a dotlačovacího dynamického těsnění z materiálu PTFE + bronz. Tato kombinace obecně determinuje parametry použití.

PTFE

Zkratka PTFE označuje v technické praxi teflon (polytetrafluoretylen), nebo také materiál s obchodním názvem DyneonTM, Určitě ho také všichni znají pod označením Gore-TEX. Tento materiál se vyznačuje vysokou molekulovou hmotností a obsahuje atomy uhlíku a fluoru s vysokou pevnostní vazbou. Tato vazba pak definuje charakteristické vlastnosti teflonu:

• vynikající chemická odolnost

• velmi dobrá odolnost vůči vysokým

teplotám

• velmi dobrá odolnost vůči stárnutí

• nízká nasákavost a odolnost vůči rozpouštědlům

• velmi dobré kluzné vlastnosti (což je pro hydraulické válce velmi podstatná vlastnost)

Viton

Dotlačovací O-kroužky se standardně dodávají z materiálu Viton (standard firmy VEGA, která se specializuje na hydraulické válce pro dynamické pohyby u forem na plasty

a lehké kovy.) Občas se v technické praxi používá i materiál BR nebo NBR. Základní otázka tedy zní: proč Viton a ne běžně nabízený NBR? Úvodem je třeba konstatovat, že pro dynamické zatížení není nasazení samotného O-kroužku vhodné, ať už je O-kroužek vyroben z jakéhokoliv materiálu. O-kroužek slouží výhradně jako dotlačovací element dynamického těsnění. Při kluzném pohybu je totiž v případě samotného O-kroužku ztíženo mazání, tedy přítomnost mazacího filmu.

Volba těsnění

Těsnění není jen součet vlastností jednotlivých těsnicích kroužků, ale je závislé na aplikační drážce. Zde lze najít mnoho rozdílů mezi jednotlivými výrobci hydraulických válců. Rozdíly se týkají jak zpracování aplikačních drážek pro těsnění, tak i kvality povrchu a velikosti těsnicí spáry. Každý výrobce hydraulických válců se musí snažit tyto parametry vybalancovat a najít optimální „kompromis“ mezi funkčností a cenou finálního výrobku.

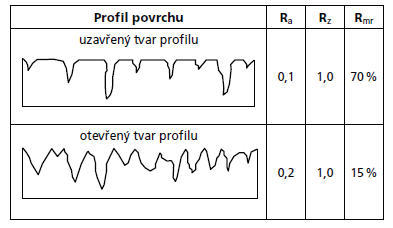

Souvislosti mezi drsností povrchu, třením a otěrem

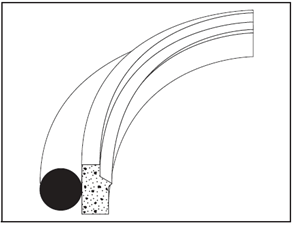

U hydraulických válců je klíčová tzv. dynamická těsnost. O dynamické těsnosti hovoříme, pokud je olejový film, natažený pohybem pístnice, zcela vrácen zpět do tlakového prostoru. Zde je velmi důležitý vhodný výběr stíracích kroužků v kombinaci se správným profilem těsnění (1). Tloušťka olejového filmu je dána materiálem, typem a tvarem těsnění, kvalitou povrchu, viskozitou tlakového oleje a relativní rychlostí. Velkou roli zde hraje hraje relativní rychlost pohybu mezi těsněním a kluznou plochou v závislosti na tlaku a teplotě. Dostanou-li se dané parametry mimo povolený rozsah, může docházet k prosakování, nebo chodu „na sucho“ , a tím i k degradaci těsnění, tedy k jeho rychlejšímu opotřebení.

Dva typy těsnění

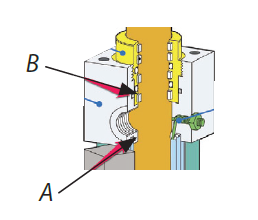

Na válci se nachází dva typy těsnění.

Statické těsnění

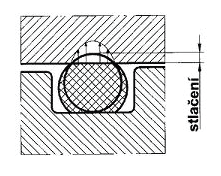

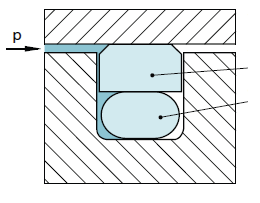

Jedná se o těsnění mezi hlavou a tělem válce (A), a dále mezi měnitelnou přírubou těsnění pístnice a tělem válce (B) (2). Tento způsob těsnění je znázorněn na obr. 3. Jak je vidět na obrázku č. 4, při tlaku na O-kroužek může dojít k jeho vtlačení do těsnicí spáry. Čím je větší tlaková špička, nebo doba působení tlaku, tím hlouběji kroužek do spáry proniká. Při odlehčení (tlak přestane působit) O-koužek nabude na objemu a vtlačená část je defacto „odstřihnuta“ od kroužku. Tím dochází k oslabování těsnicích schopností kroužku

a k postupnému prolínání oleje.

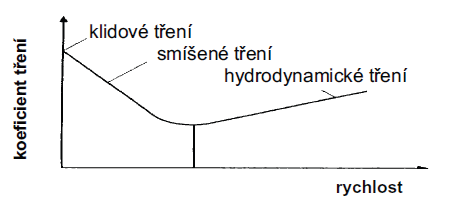

Platí, že klidové (rozběhové) tření těsnicích prvků je vyšší než kluzné (pohybové) tření. U některých aplikací pak tedy může docházet k proměnlivým třecím poměrům, které zkracují životnost válce. Výška kluzného (pohybového) tření je závislá hlavně na rychlosti a tvorbě mazacího olejového filmu (5). Při nevhodných teplotách a pomalejších pohybech tedy může docházet k porušení mazacího filmu. Tento jev dostal název „stick-slip“. Jedná se o průběžné tvoření a přerušování mazacího filmu, kdy dochází ke kombinaci kluzného a klidového tření mezi kluznou plochou a těsněním. Tento jev se projevuje trhavým pohybem pístnice.

Klidové (rozběhové) tření – těsnění dosedá na kluzné plochy.

Smíšené (polosuché) tření: Mezi těsněním a kluznou plochou vzniká mazací film.

Hydrodynamické tření: Při vyšších rychlostech se těsnění oddělí od kluzné plochy a tření vzniká výhradně smykovým napětím v kapalině.

Dynamické těsnění

Za dynamické těsnění budou pro zjednodušení považovány kombinace těsnění pro píst a pístnici. Dynamická těsnění obecně pracují převážně v oblastech smíšeného tření. Aby se předešlo stick-slip efektu, používá firma VEGA dynamické těsnění PTFE + bronz, které má lepší kluzné vlastnosti, zvláště v kombinaci s leštěnými nebo válečkovanými kluznými povrchy.

Kombinace těsnění pro píst a pístnici

Soubor těsnění pístu a pístnice se tedy skládá ze dvou těsnění, v případě VEGA válců tedy z dynamického těsnění PTFE + bronz a statického těsnění z Vitonu. O-kroužek z Vitonu zajišťuje statické utěsnění prostoru drážky, zatímco těsnění PTFE + bronz přebírá dynamickou složku tlaku. Díky dotlačovacímu O-kroužku z Vitonu dochází vlivem hydraulického tlaku přes deformaci kroužku k přídavné tlakové síle směrem ven z aplikační drážky na dynamické těsnění PTFE + bronz. Tímto se při zvyšujícím se tlaku zvedá také přítlačná síla na dynamickou složku. Předností kombinovaného systému je minimální tření, které je v podstatě shodné ve statickém i v dynamickém rozsahu tlaku. Díky této skutečnosti (a díky kombinaci materiálů PTFE + bronz) se zamezuje stick-slip efektu. I při pomalých posunech a při použití kapaliny s horšími mazacími vlastnostmi je tedy dosaženo plynulého chodu.

Těsnění pístnice

U vysoce výkonných těsnicích systémů není možné dosáhnout dokonalé těsnosti a životnosti s použitím pouze jednoho těsnicího prvku. Proto firma VEGA používá zálohované těsnicí systémy, v nichž má každý prvek svoji funkci. Zvolená zálohová varianta systému těsnění je optimální pro hydraulické válce, které se potýkají s vysokým zatížením (7), k čemuž ve formách na plasty a lehké kovy rozhodně dochází.

Systém se skládá ze tří nezávislých těsnicích prvků v řadě, jejichž tvrdost směrem k okraji klesá. Primární těsnicí prvek je nasazen hned za prvním vodicím pásem a výborně vtahuje olejový film zpět do pracovního prostoru válce. Následuje druhý vodicí pás, za který je vložen sekundární těsnicí prvek, který dotěsňuje nízké druhotné tlaky a zajišťuje utěsnění tenkého olejového filmu. Sekundární těsnicí prvek také zajišťuje zpětnou hydrodynamickou dodávku hydraulického média.

Třetí vodicí pás pomáhá zachycovat externí radiální tlaky a plní funkci rezervoáru hydraulického média. Tento třetí vodící pás je následován dvojčinným stíracím kroužkem, který musí být dokonale pružný a musí dobře plnit stírací i těsnicí funkci. Velikost rezervoáru média hraje roli zvláště u velkých zdvihů.

Vlastnosti popsaného uspořádání jsou důležité zvláště při startu systému, kdy primární těsnicí prvek může povolit průsak média do oblasti sekundárního těsnicího kroužku. Hydraulická kapalina se při průchodu přes první těsnicí prvek zahřeje a zvýší svoji viskozitu, takže sekundární těsnění může spolehlivě utěsnit další průsak. Vynášený hydraulický olej se může hromadit v rezervoáru mezi prvním a druhým těsnicím prvkem a při zpětném pohybu pístnice (zasouvání do válce) je vtahován zpět do systému. Vzdálenost mezi drážkami musí být optimalizována na základě zdvihu válce, tak aby byl zaručen dostatečný prostor pro akumulaci hydraulické kapaliny a nedocházelo k dalším průsakům.

Těsnicí profil dynamického těsnění má proto asymetrickou geometrii břitu. Křivka přítlačné síly musí být vyšší na vysokotlaké (primární tlakové) straně a naopak musí pozvolna klesat na nízkotlaké (sekundární tlakové) straně. Tohoto průběhu se dosahuje strmým náběhem do těsnicího břitu s předchozím navedením, těsnicí břit je dotlačován pomocí předepnutého O-kroužku, který zvedá sílu dotlaku při měnícím se dynamickém zatížení (8). Je proto nutné při montáži do válce pozorně sledovat polohu břitu a dodržet orientaci břitu předepsanou výrobcem.

Těsnění pístu

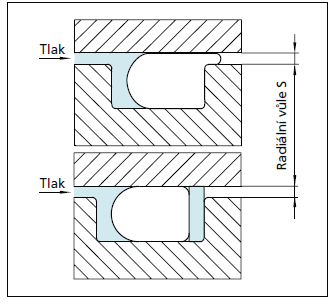

Těsnění pístu používané firmou VEGA je dvojčinné a skládá se z těsnicího kroužku a dotlačovacího O-kroužku. Těsnicí kroužek je vyroben s přesahem, což spolu s předepnutím dotlačovacího O-kroužku zajišťuje těsnost i při velmi nízkých tlacích v systému. S rostoucím tlakem v pracovním prostoru se dotlačovací O-kroužek více stlačuje, čímž vyvozuje vyšší tlaky na vlastní těsnicí kroužek (9). Uvedeným způsobem se zvedá přítlačná síla na posuvnou plochu a zlepšuje se těsnicí efekt.

Systém zajišťuje dobrou statickou těsnost a umožňuje tvoření mazacího olejového filmu. Důležitá je korelace mezi těsněním a aplikační drážkou, která spolu se speciálním profilem těsnícího kroužku umožňuje včasnou aktivaci dotlačovacího O-kroužku. Systém je vhodný i pro kapaliny se zhoršenou mazací schopností. Má nízký koeficient tření, což spolu s hladkým povrchem minimalizuje třecí ztráty a minimalizuje nárůst teploty uvnitř pracovního prostoru.

Díky nízkému koeficientu tření a dobré tvorbě mazacího olejového filmu, je síla nutná pro uvedení do pohybu minimalizována. Tím se snižují dynamické špičky při startu systému.

Systém těsnění a vedení pístu je doplněn dvěma vodícími kroužky, které eliminují radiální síly a udržují rovnoměrné zatížení těsnění pístu. Díky tomu se zabraňuje vydírání vnitřního povrchu válce a jednostrannému zatížení těsnění a celkově se prodlužuje životnost válce.

Tlumení a odvzdušnění

Odvedení vzduchu z pracovního prostoru válce

Aby bylo zaručeno odvedení vzduchu z pracovního prostoru hydraulického válce, je třeba dodržet technický postup zapojování válců a naplnění pracovního prostoru. Seriózní dodavatelé válců (jako například VEGA) kontrolují před expedicí 100 % svých výrobků. Expedice probíhá se zasunutou pístnicí. Nad pístem (okolo pístnice) je tedy vzduch a pod pístem je zůstatkový olej, který není možné ani vhodné z válce odebrat.

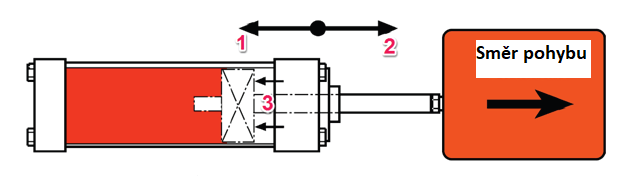

Utlumení kinetické energie koncových poloh

Je třeba si uvědomit, že problémy u dynamických pohybů válců nedělá rychlost, ale zrychlení. Tato hodnota nabývá na významu zvláště v korelaci s hmotností pohybovaného

dílu (čelisti). Během tlumicí fáze pohybu totiž působí setrvačná síla pohybované hmoty (čelisti) proti tlumicí síle hydraulické „brzdy“, čímž se zvyšuje celková tahová síla působící

na pístnici. Dále je tlumení doporučeno nad rychlost pohybu válce 0,1m/sec. Tato na první pohled nepatrná rychlost se dá interpretovat jako poněkud představitelnější

rychlost 0,36 km/hod, respektive 360m/hodinu, což je rychlost značná.

Dalším důležitým aspektem, který se u válců řeší a který souvisí s odvzdušněním, je kinetická energie pohybované hmoty (píst + pístnice + čelist – dále bude označováno jako

hmota PPČ). Při pohybu hmoty PPČ se kumuluje kinetická energie. Čím vyšší rychlost, tím vyšší kinetická energie. Při dosažení koncové polohy pístu je tato energie plně absorbována nárazem pístu do hlavy válce. Při překročení definované meze může dojít ke zničení strukturní celistvosti válce, nebo k poškození pístnice. Dalším problémem je samozřejmě

dynamické namáhání těsnicích prvků, které mnohonásobně překračuje statické parametry.

Základní síly působící ve válci jsou tři:

- tažná síla působící na mezikruží pístu,

- tlaková síla působící na celou plochu pístu,

- tlumicí síla, která se vztahuje k utlumení pohybové (kinetické) energie.

Výpočet síly tahové a tlakové je definován vzorcem

F = P × A

F…………… síla [kg]

P…………… tlak [kg/cm2]

A…………… plocha [cm2]

Podrobné informace o síle najdete v katalogu VEGA. Dodržování těchto parametrů pečlivě kontrolujte. Pokud se tedy válec bude pohybovat například rychlostí 0,1 m/s a na konci pístnice bude 10 kg čelist, lze vypočítat kinetickou energii dle těchto vzorců. Vzorce rozlišují vertikální a horizontální pohyb.

Výběr válce VEGA

Při výběru velikosti válce je potřeba kalkulovat s více proměnnými. Je nutné vybrat typ válce dle aplikace a spočítat jeho velikost.

Tlak hydraulického systému

U forem na plasty a lehké kovy je nutné zvažovat tři tlakové hodnoty: Jedná se o tlak v hydraulickém systému, tedy tlak, který vyvine hydraulická jednotka lisu. Dále je potřeba

zvážit, jaký tlak bude válec zachycovat při vstřikování materiálu do dutiny formy. Samostatnou kapitolou je pak vytrhávání jádra z odchlazeného, a tedy smrštěného výlisku.

Rychlost válce

Rychlost pohybu válce je velmi důležitý faktor, ovlivňující celkovou ekonomickou stránku celého procesu vstřikování. Důležitost tohoto parametru vyvstává díky možnosti pohybu čelisti mimo cyklus otevírání formy, protože u delších cyklů může čas chodu hydraulického válce (odformování čelisti) negativně ovlivnit celkovou délku vstřikovacího cyklu. Je proto potřeba dbát na správnou kalkulaci rychlosti pohybu a na kontrolu tlumení kinetické energie celé pohybované sestavy. Rychlost pohybu je také důležitý faktor pro životnost hydraulického válce.

Teplota

Formy na plasty a zvláště pak na hliník jsou extrémně tepelně namáhané sestavy. Materiál vstřikovaný do dutiny má standardně teplotu přesahující 200 °C (nezřídka i 300 °C). Dalším problémovým faktorem je předehřívání forem u některých materiálů, a to topným olejem s teplotou nad 220 °C. Jak již bylo uvedeno výše, kombinace vysoké teploty, tlaku a rychlosti může zkrátit životnost válce.

Snímání polohy hydraulicky ovládané čelisti

Snímání polohy hydraulicky ovládané čelisti lze provádět dvěma způsoby:

- Snímání polohy pístu

- Snímání polohy čelisti

Mechanické snímání polohy čelisti

Snímat polohu čelisti lze obecně buď přímo, zabudováním snínačů do formy, nebo nepřímo přes vačku. Standardně se vyrábějí relativně složité pomocné konstrukce, které prodražují formu. Jejich výhoda je spatřována v tom, že snímače jsou zcela nezávislé na pohonu a snímají reálnou polohu čelisti.

Tato varianta dostala velmi zajímavou alternativu v provedení spínačů od firmy VEGA, které jsou aplikovány na válci a pohyb čelisti se snímá přes pomocnou vačku. Snímače mohou mít buď extrémně robustní variantu, nebo menší, jednodušeji zastavitelnou variantu, s přesnějším opakováním snímání polohy. Obecným problémem spínačů je velká nepřesnost opakovatelnosti polohy ve srovnání s magnetickými aktivními snímači.

Elektrické snímače

Elektrické snímače polohy jsou přesnější, vyžadují minimální prostor pro zástavbu a jsou velmi jednoduše přestavitelné. Mimo jiné lze jednoduchým přidáním dalších

snímačů sledovat průchod pístnice přes sledovanou polohu.

Obecně je těmto snímačům vyčítáno, že sledují polohu pístu, nikoliv čelisti. Technická praxe dokázala neopodstatněnost těchto pochyb. Magnetické snímače polohy jsou nasazovány jak ve formách na plasty, tak i v extrémním prostředí tlakového lití hliníku. Při dodržení obecných pravidel jsou tyto snímače velmi spolehlivé a je zcela lhostejno, jaké spínače polohy jsou na formě aplikovány.

Resumé hydraulického válce V215

Válce V215 nabízí klientům:

• robustnější těsnění mezi tělem a hlavou válce

• modernější materiály

• vyšší pracovní tlaky

• vyšší rázové zatížení

• vyšší rychlosti posunu

• zdvih na míru bez příplatků

• magnetické nebo mechanické snímání polohy

• nižší cenu

www.jansvoboda.cz

www.konfigurator.jansvoboda.cz

V215CR