Co je to „galling“, aneb kolik stojí vyhazovač

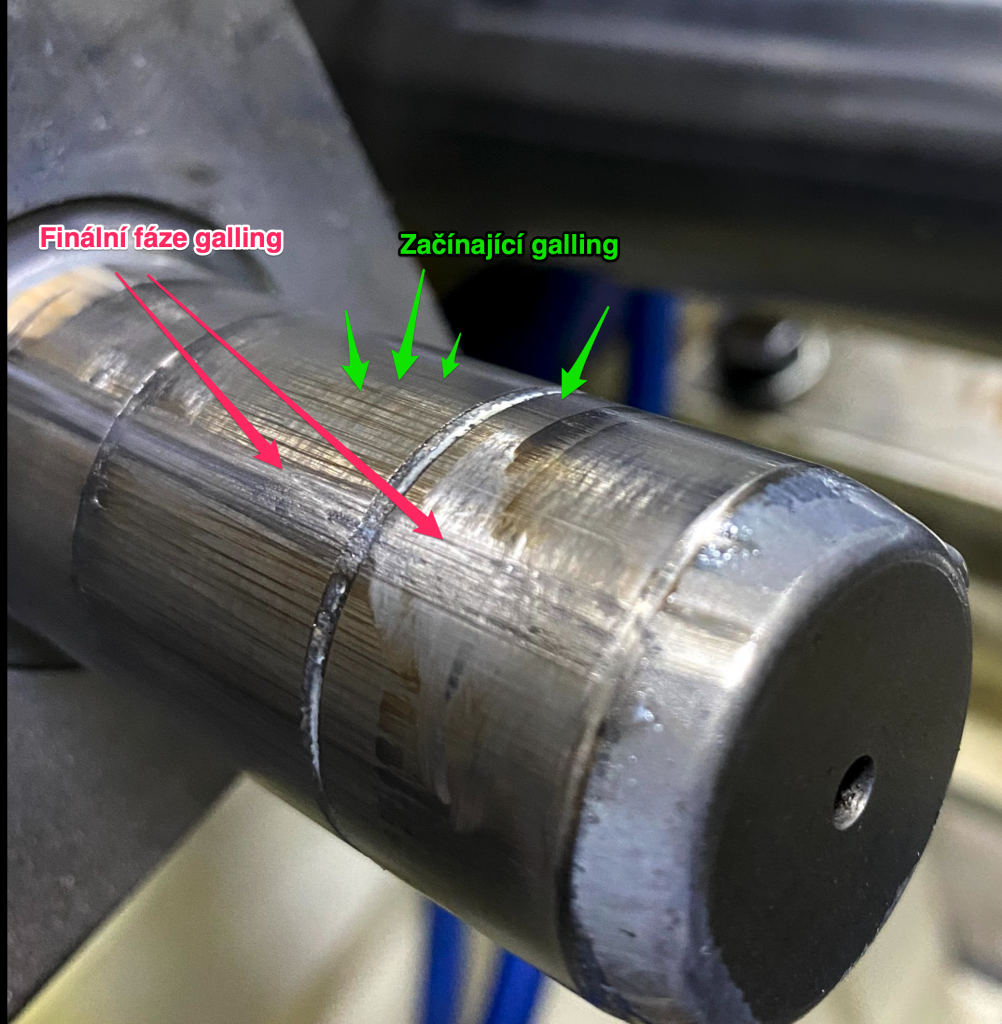

Galling: anglický technický výraz pro jev, při kterém dochází vlivem tření a adheze k „prolnutí povrchů“ a následně při pohybu k „proklouznutí“povrchové vrsty s trhání krystlické strukutry pod povrchem. Dojde k „přilepení“ až defacto „přivaření“ materiálu k protilehlému povrchu. Tedy na jedné straně materiál chybí (je vydřený, vytrhaný) a na druhé straně jsou pevně fixované hrudky materiálu.

The galling = tlakové odírání/odtrhávání materiálu. Jednoduše česky galling = tlakové zadírání

Jan Svoboda – www.jansvoboda.cz

Narozdíl od jiných forem opotřebení, které se objevují postupně, tento jev nastupuje skokově a velmi rychle se šíří. Sklon materiálu k odtrhávání je ovlivněn uspořádáním atomů.

Tlakové zadírání je typické pro kovové povrchy, mezi nimiž dochází ke kluznému pohybu zejména při nedostatečném mazání. Náchylnost kovu k tlakovému zadírání je dána krystalickou strukturou materiálu. Tedy zatímco hlník se zadře velmi jednoduše, vyžíhaná ocel má delší odolnost. Kalená ocel je na tom velmi dobře, ovšem podstatně závisí na následném zpracování (popouštění). A zde se láme chleba a je pozorován rozdíl mezi kvalitním a levným vyhazovačem.

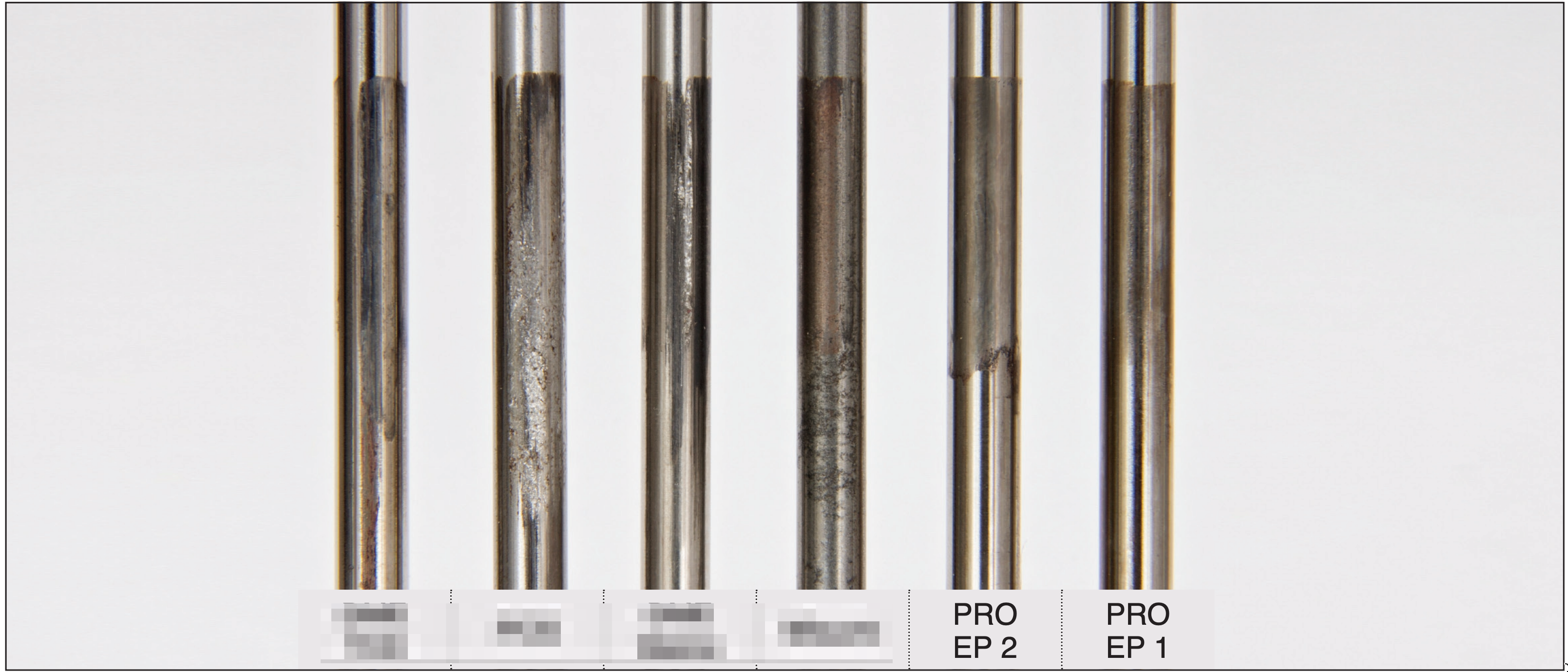

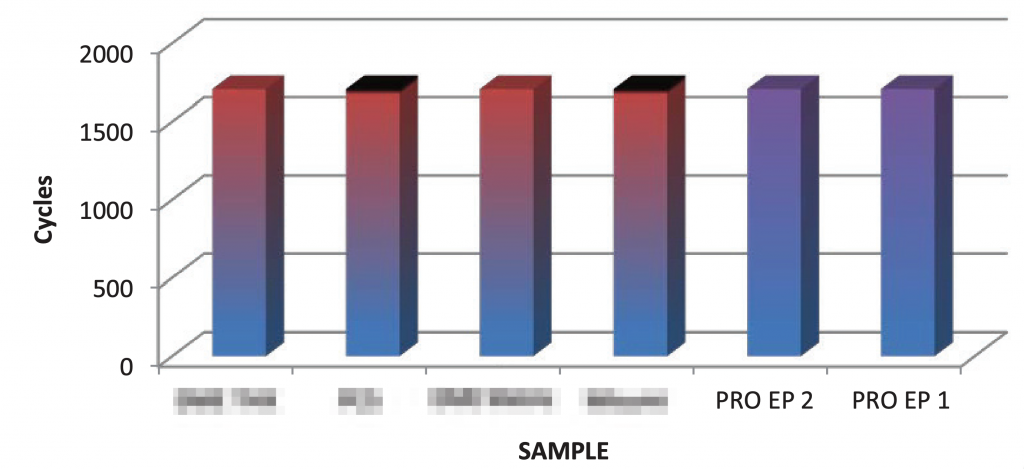

Proto společnost Progressive Components nechala udělat nezávislé testy šesti vzorků vyhazovačů. Použilo se speciální zařízení, ve kterém byly všechny vzorky testovány najednou tak, aby měly všechny stejné podmínky. Aby se lépe simulovaly běžné podmínky provozu, tak vyhazovače nebyly namazány. Vždyť to znáte – seřizovač zapomněl :-).

A jak dopadly tyto testy?

Výstup z celého testu najdete zde:

Průměrnost je drahá. Laciný, dvakrát placený. To znají všichni. Ruku na srdce. Kdo se tím řídí?

Vyhazovače se kupují podle ceny, protože tak se to vždycky dělalo a hlavně: „Ono to přece funguje. Nějak.“

Trocha teorie a detailů pro zájemce

Tlakové zadírání se řadí mezi adhezivní opotřebení, pro něž je charakteristický přenos mikroskopických částic materiálu mezi kovovými povrchy při příčném (kluzném) pohybu. Dochází k němu při kontaktu dvou kovových povrchů, které vůči sobě vykonávají kluzný pohyb, zejména pak při nedostatečném promazání těchto styčných ploch. Týká se převážně vysokozátěžových aplikací s pomalým pohybem, může k němu však docházet i ve vysokorychlostních mechanismech s malým zatížením. S tlakovým zadíráním se běžně setkáme při tváření plechů, u ložisek a pístů v motorech, v hydraulických válcích a pneumatických motorech, a také v řadě dalších průmyslových mechanismů. Hlavní rozdíl oproti poškrábání spočívá ve viditelném odtržení materiálu z jedné styčné plochy a jeho přichycení na druhý povrch ve formě materiálové hrudky.

Tlakové zadírání se od ostatních typů opotřebení dále liší tím, že neprobíhá postupně, ale náhle, a také se rychle šíří, protože vzniklé materiálové hrudky způsobují další odírání materiálu. U šroubových spojů tímto způsobem dochází k zaseknutí a zadírání závitů při utahování. V extrémních případech se závit může zadřít i bez stržení závitů, při čemž hrozí ulomení spojovacího prvku nebo zlomení nářadí. Do aplikací z hliníku a nerez oceli, u nichž je vyšší pravděpodobnost zadření, se proto často volí závitové vložky z kalené oceli.

Náchylnost k tlakovému zadírání vychází ze dvou poměrně běžných vlastností kovů, a sice vzájemné „přilnavosti“ materiálů umožňující vznik adhezních spojů, a dále z tvárnosti (houževnatosti), neboli schopnosti plastického přetváření bez porušení celistvosti. Obecně platí, že tvrdší materiály jsou vůči odírání odolnější, zatímco měkčí kovy se zadírají rychleji. Významnou roli zde hraje i krystalová mřížka daného materiálu. V soustavě krychlové plošně středěné (FCC) se může materiál snáze přenášet než v soustavě prostorově středěné (BCC), protože plošně středěná struktura je náchylnější k dislokacím v krystalové mřížce (čárovým poruchám, případně příčnému skluzu), což současně zvyšuje náchylnost k zadírání. Nicméně platí, že vysoký počet poruch (chybějících vrstev ve strukturních rovinách) propůjčuje materiálu vyšší odolnost vůči příčnému skluzu. Tendence k odírání tedy zpravidla závisí na energii krystalových poruch. Materiály s vysokou energií krystalových poruch (hliník, titan) jsou mnohem náchylnější k tlakovému zadírání než například měď, bronz a zlato, které mají tuto energii nízkou. Naopak kovy se šesterečnou těsně uspořádanou strukturou (HCP) a vysokým poměrem c/a (slitiny kobaltu) vykazují velmi vysokou odolnost vůči odírání.

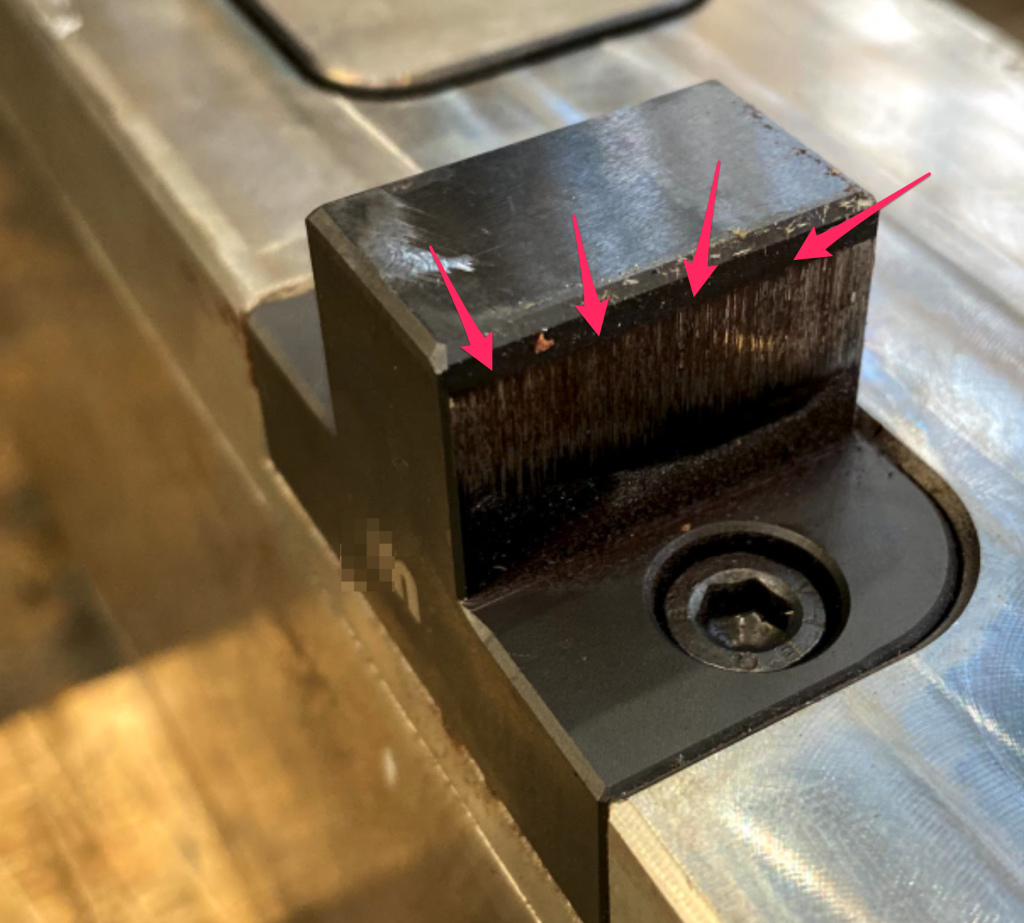

Tlakové zadírání proběhne vždy nejdříve na mikroskopické úrovni, kdy jsou na vedlejší styčnou plochu přenesena jednotlivá zrna, která se zde přichytí či „přivaří“. K rozvoji procesu přispívá vrstva tvrdých oxidů s vysokým součinitelem tření na jednom nebo obou materiálech, s níž se setkáme právě u hliníku a nerez oceli. Narůstající materiálová hrudka tlačí na přilehlou styčnou plochu, čímž se oba materiály oddalují a působící energie (třecí teplo) je soustředěna do malého bodu. Odírání tak může dále pokračovat. Lokalizovaným působením třecího tepla se zvyšuje tvárnost povrchu naproti materiálové hrudce; ten se proto dále deformuje. Po protržení povrchové vrstvy kovu dochází již k masivnímu úběru materiálu. Prevence tlakového zadírání zahrnuje důkladné promazávání, tvorbu povlaků a filmů s nízkým součinitelem tření (disulfid molybdenu, nitrid titanu), a zvyšování tvrdosti povrchu kovů cementací a indukčním tvrzením.

Poznámka autora: Ovšem důsledné mazání a promázání například vyhazovačů naprosto destruuje odvzdušnění, se kterým konstruktér počítal. Proto je nutné hledat jiné cesty, jak dutinu(y) odvzdušnit.

Mechanismus

Termín tlakové zadírání či oděr je je ve strojírenství velmi dobře známý. Matematicky byla prokázána spojitost mezi vlivem zrychlení na kontaktní zónu materiálů a třecími procesy doprovázejícími zadírání.

Dřívější definice pojmu a použité měřicí metody se ukázaly jako nevyhovující; na základě hlubších znalostí celého procesu a s použitím vylepšených zkušebních metod tak postupně vznikla obecnější definice pro širší použití termínu „tlakové zadírání“. Společnost ASTM pro testování a materiály vymezila normou G40 technickou podstatu tlakového zadírání následovně: „Tlakové zadírání je druh poškození povrchu, vznikající mezi povrchy ve vzájemném kluzném pohybu a vyznačující se mikroskopickým a zpravidla lokalizovaným zdrsněním materiálu a výstupky (např. hrudkami).“

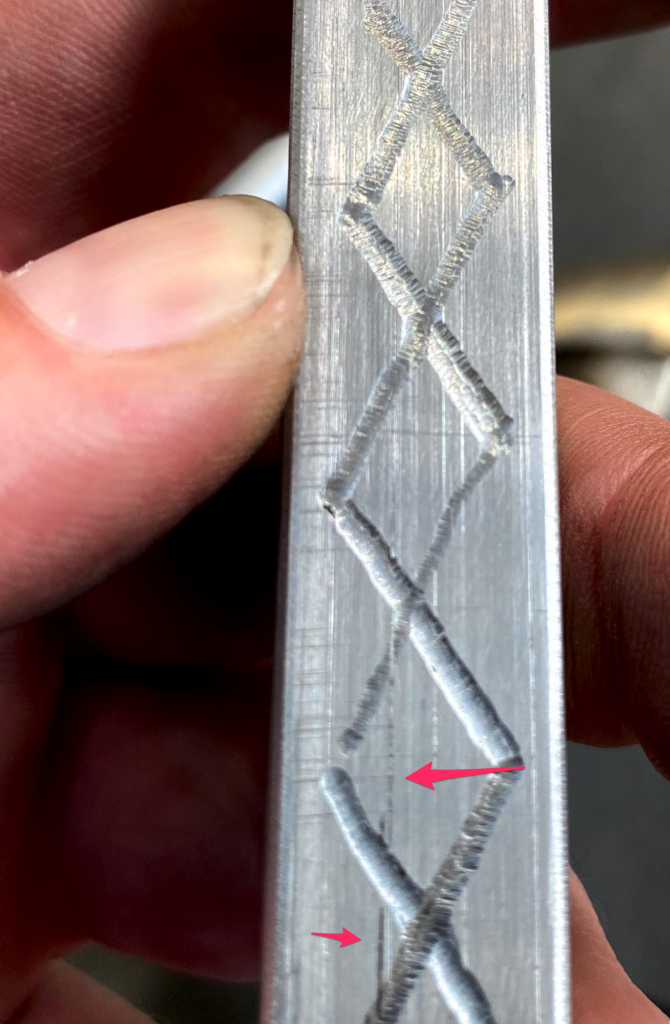

Přitlačíme-li k sobě dva kovové povrchy, počáteční kontakt nastává ve vystupujících bodech (zdrsnění). V případě kontaktu a vzájemného pohybu obou styčných ploch pak mohou tyto „výčnělky“ pronikat do druhého materiálu. Kontaktem dochází ke tření či plastické deformaci a na malé části styčné plochy, označované jako kontaktní zóny, působí zvýšený tlak.

Tím narůstá energetická hustota deformované oblasti a uvolňuje se teplo, které posiluje adhezi mezi povrchy a přispívá ke vzniku oděru, tedy přenosu materiálu s následným utvořením materiálové hrudky.

Hrudka o rozměru v řádu mikrometrů může poškodit oxidační vrstvu chránící protilehlý povrch. Uvedené narušení podkladu vždy předchází plastickému toku charakteristickému pro deformovaný materiál v blízkosti materiálové hrudky. Parametry plastického toku, tedy průběh přenosu materiálu a jeho zrychlení i zpomalení, závisí na geometrii a rychlosti vzniku materiálové hrudky. Plastický tok je klíčový pro stanovení kontaktního tlaku, energetické hustoty a teploty dosažené během kluzného pohybu. Zrychlení a zpomalení plastického toku lze popsat matematicky, přičemž matematický model popisující příslušné procesy se odvíjí od předpokládané či reálné geometrie hrudky.

Za určitých podmínek (vhodná geometrie hrudky) může vzniklá energie zásadním způsobem změnit průběh kontaktu materiálů a jejich plastické chování; typicky pozorujeme nárůst adhezní a třecí síly potřebné pro další pohyb povrchů.

Při kluzném tření se zvyšuje tlakové napětí, a to přímo úměrně množství polohové energie a tepla v kontaktní zóně. Důvodem akumulace energie při kluzném pohybu může být snížení energetických ztrát mimo kontaktní zónu v důsledku malé plochy a tedy snížené tepelné vodivosti. Další příčina spočívá v neustálém přívodu energie do kovových povrchů vlivem zrychlení a tlaku. Kombinace výše uvedených faktorů umožňuje stálou akumulaci energie, což se projeví zvýšenou energetickou hustotou a teplotou v kontaktní zóně během kluzného pohybu.

Celý proces lze přirovnat ke svařování za studena či svařování třením, které v praxi také nemá zcela „studený“ charakter, protože body tavení se zahřívají a vzrůstá jejich teplota i energetická hustota, a to v závislosti na tlaku a plastické deformaci v kontaktní zóně.

Výskyt a umístění

Tlakové zadírání můžeme často pozorovat v případě přímého kontaktu kovových povrchů, které se vůči sobě pohybují. Řada průmyslových aplikací, jako je například tváření plechů či výroba závitů, zahrnuje pohyblivé části a styčné plochy z nerezové oceli, hliníku, titanu či dalších kovů s pasivační oxidovou vrstvou, která zvyšuje korozivzdornost materiálu, ovšem na úkor odolnosti vůči zadírání. U vstřikování plastů: sloupky proti pouzdrům, mnohem horší pak je vyhazovač proti otvoru pro vyhazovač, čelisti, atd.

V oblasti kovovýroby (zvláště pak ve vztahu k soustružení a frézování) pojem zadírání či oděr často označuje opotřebení, k němuž dochází při řezání měkkého kovu: Částečky pracovního materiálu se přenáší do frézy a vytvářejí zde „hrudku“. Tato materiálová hrudka mění povahu kontaktu dvou povrchů; konkrétněji řečeno, zvyšuje adhezi a odolnost vůči řezání. V důsledku vibrací lze navíc slyšet charakteristický zvuk.

U slitin hliníku, které jsou náchylné k zadírání, tento jev často vede k poruchám nástrojů. Hliník jako houževnatý kov snadno vytváří plastický tok, což vyžaduje konzistentní a dostatečně velkou plastickou zónu.

Houževnatost (tečení materiálu) je důležitým předpokladem zadírání; struktura plastických zón v blízkosti hrudek totiž významně ovlivňuje tvorbu třecího tepla (tedy i přenos materiálu).

Tento jev nastává i při relativně malém zatížení a nízkých rychlostech, protože klíčovou roli při fázovém přechodu hraje skutečná energetická hustota soustavy, která často vede k většímu tření a tím i masivnějšímu přenosu materiálu.

Prevence

U styčných ploch ve vzájemném pohybu rozlišujeme dva typy kontaktu: kluzný a pevný. Z hlediska prevence oděru je toto rozlišení zásadní, protože má vliv na volbu povrchové úpravy, slitiny a krystalové soustavy materiálu.

Při pevném kontaktu bez maziva dochází zpočátku k interakci mezi asperitami (povrchovými nerovnostmi) obou povrchů, přičemž působí dva odlišné druhy přitažlivých sil. V prvé řadě se jedná o kohezní síly mezi molekulami, které určitým způsobem poutají oba povrchy k sobě, a to i v případě značné vzdálenosti mezi nimi. Díky přímému kontaktu s probíhající plastickou deformací se utváří plastická zóna a tím i druhý typ sil, spjatý s energií, tlakem a teplotou; toto působení svou intenzitou přesahuje kohezní síly.

Při tváření plechů z kovových slitin jsou asperity tvořeny nejčastěji oxidy a plastická deformace spočívá v křehkém lomu, což předpokládá velmi malou plastickou zónu. Vzhledem k mechanismu lomu se zde akumuluje pouze malé množství energie (tepla). Přesto se však při prvním kontaktu z asperit uvolňují částečky, které přilnou k protilehlému povrchu ve formě mikroskopického zdrsnění. Tyto vystupující částečky následně naruší ochrannou oxidační vrstvu přiléhající plochy a poškodí materiál pod ní tím, že jej „hrnou“ před sebou. Výsledkem je pokračující plastická deformace, plastický tok a akumulace energie a tepla. Adhezivní přenos materiálu lze omezit následujícími postupy:

- ošetřením oceli při nízkých teplotách metodou kolsterizace, která zvýší tvrdost povrchu až na 1200 HV0,05 (v závislosti na typu materiálu a povrchu);

- oslabením kohezních nebo chemických vazeb mezi povrchovými atomy či molekulami;

- zamezením plastickému toku (plastické deformaci), například aplikováním silnější oxidační vrstvy na základový materiál při tváření plechů (SMF);

- povlakováním pracovního nástroje metodou nanášení povlaků (CVD, PVD, TiN, tenká uhlíková vrstva podobná diamantu) získá povrch nízkou chemickou reaktivitu, která přetrvá i v případě třecího kontaktu s vysokým množstvím uvolňované energie, kdy dojde k narušení ochranné oxidační vrstvy a probíhá neustálá plastická deformace s plastickým tokem.

U kluzného kontaktu se zaměřujeme na udržení dostatečné tloušťky ochranné lubrikační vrstvy a prevenci plastické deformace. Druhý zmíněný bod je velmi důležitý, protože plastická deformace zvyšuje teplotu maziva a mění jeho viskozitu. Současně platí, že tloušťku mazivové vrstvy ohrožuje jakýkoliv případný přenos materiálu. Pro udržení dostatečně silné vrstvy maziva jsou k dispozici následující možnosti:

- Povrchové dutinky vytvářejí příznivé podmínky pro zachycení maziva a jeho udržení v kontaktní zóně.

- Povrchové kohezní síly zvyšují chemickou vazbu mezi povrchem a mazivem, což opět podporuje udržení dostatečné lubrikační vrstvy.

- Aditivací maziv lze snížit náchylnost k zadírání či obecně adhezivnímu opotřebení.